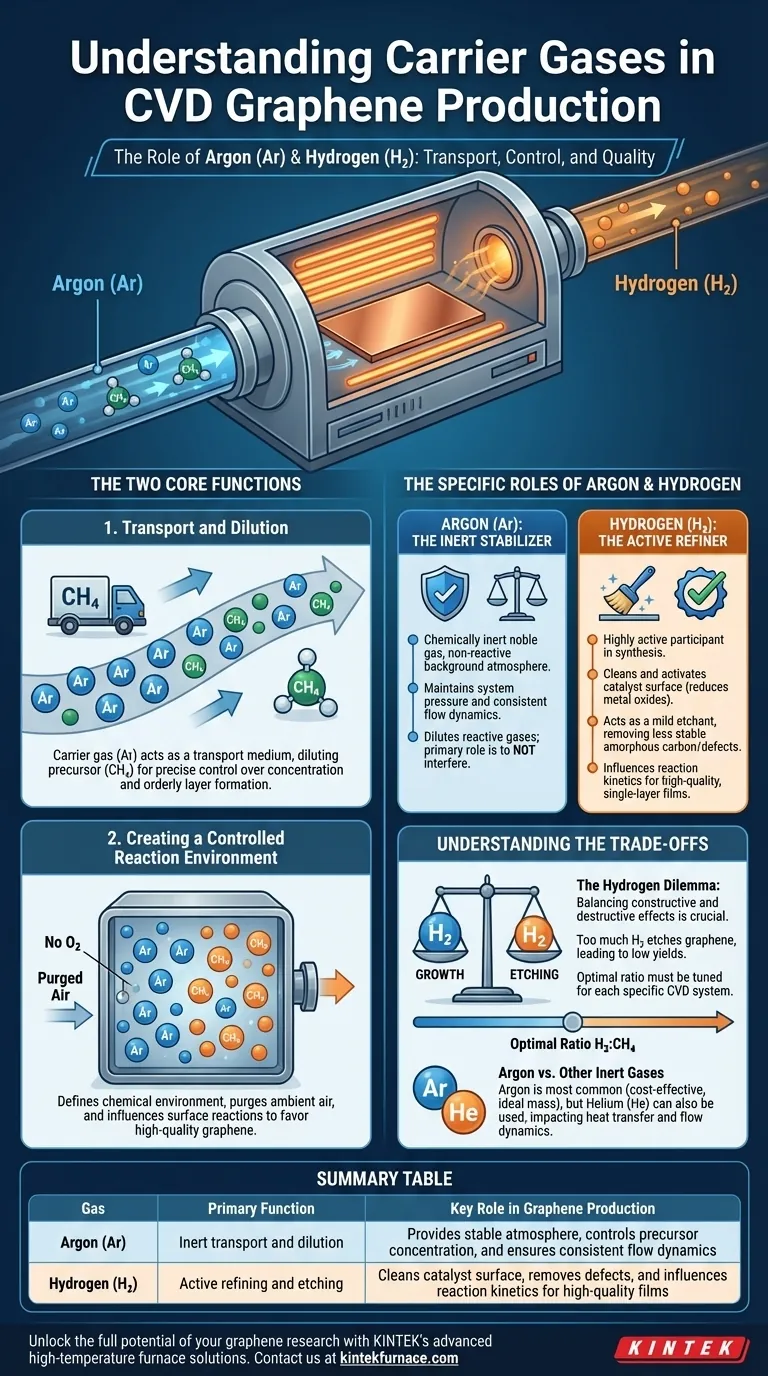

Nella produzione di grafene tramite deposizione chimica da fase vapore (CVD), i gas di trasporto più comuni sono l'Argon (Ar) e l'Idrogeno (H₂). La loro funzione principale è quella di trasportare il gas precursore di carbonio (come il metano) sulla superficie calda del catalizzatore e di controllare con precisione l'ambiente chimico, che detta la velocità e la qualità della crescita del grafene.

La sfida fondamentale nella sintesi del grafene non è semplicemente depositare carbonio, ma controllarne la struttura atomica. I gas di trasporto sono lo strumento principale per questo controllo: l'Argon fornisce un'atmosfera stabile e inerte per il trasporto, mentre l'Idrogeno affina attivamente il processo pulendo il catalizzatore e incidendo via i difetti per garantire un film a strato singolo di alta qualità.

Le Due Funzioni Principali dei Gas di Trasporto

In qualsiasi processo CVD, il gas che fluisce attraverso il reattore serve a due scopi fondamentali. Comprendere questi è fondamentale per capire il loro ruolo nella produzione di grafene.

Funzione 1: Trasporto e Diluizione

Un gas "di trasporto" funge da mezzo di trasporto. Trasporta fisicamente le molecole del gas precursore reattivo—tipicamente metano (CH₄)—dall'ingresso del gas alla superficie del substrato dove avviene la reazione.

Utilizzando un flusso elevato di un gas inerte come l'Argon, è possibile diluire notevolmente la piccola quantità di metano utilizzata. Ciò consente un controllo preciso della concentrazione del precursore, prevenendo una deposizione troppo rapida e caotica e promuovendo la formazione lenta e ordinata di un singolo strato atomico.

Funzione 2: Creazione di un Ambiente di Reazione Controllato

La miscela di gas definisce l'intero ambiente chimico all'interno della camera del reattore. Il suo primo compito è quello di spurgare qualsiasi aria ambientale, in particolare l'ossigeno, che altrimenti ossiderebbe il catalizzatore metallico caldo (ad esempio il rame) e impedirebbe la crescita del grafene.

Ancora più importante, la composizione del gas influenza direttamente le reazioni chimiche sulla superficie del catalizzatore, determinando se si forma grafene di alta qualità o se si deposita semplicemente uno strato di carbonio amorfo inutile.

I Ruoli Specifici di Argon e Idrogeno

Sebbene vengano spesso utilizzati insieme, l'Argon e l'Idrogeno svolgono ruoli distinti e complementari. Uno è uno stabilizzatore passivo e l'altro è un raffinatore attivo.

Argon (Ar): Lo Stabilizzatore Inerte

L'Argon è un gas nobile, il che significa che è chimicamente inerte e non parteciperà alle reazioni. Il suo compito è fornire un'atmosfera di fondo stabile e non reattiva.

Considera l'Argon come la base del processo. Mantiene la pressione del sistema, diluisce i gas reattivi a livelli gestibili e garantisce una dinamica di flusso costante all'interno della camera. Il suo ruolo principale è quello di non interferire.

Idrogeno (H₂): Il Raffinatore Attivo

A differenza dell'Argon, l'Idrogeno è un partecipante altamente attivo nella sintesi del grafene. Ha diverse funzioni critiche che influenzano direttamente la qualità del film finale.

In primo luogo, l'Idrogeno pulisce e attiva la superficie del catalizzatore. Riduce eventuali ossidi metallici nativi (come l'ossido di rame) che si formano sul substrato, garantendo una superficie pura e cataliticamente attiva pronta per la crescita.

In secondo luogo, l'Idrogeno agisce come un blando agente di incisione (etchant). Rimuove selettivamente le strutture di carbonio meno stabili, come il carbonio amorfo o isole mal formate a strati multipli. Questa funzione di "controllo qualità" è cruciale per ottenere un foglio di grafene a strato singolo pulito e uniforme.

Infine, l'Idrogeno influenza la cinetica di reazione. Può partecipare alla decomposizione del metano, influenzando l'apporto di atomi di carbonio alla superficie e, in definitiva, la velocità di crescita.

Comprendere i Compromessi

La decisione di utilizzare questi gas, in particolare l'Idrogeno, non è priva di compromessi critici che ogni ricercatore e ingegnere deve gestire.

Il Dilemma dell'Idrogeno: Crescita vs. Incisione

La sfida più significativa è bilanciare gli effetti costruttivi e distruttivi dell'Idrogeno.

Una certa quantità di Idrogeno è essenziale per incidere via i difetti e ottenere un'elevata qualità cristallina. Tuttavia, troppo Idrogeno inciderà il grafene stesso, potenzialmente più velocemente di quanto possa crescere. Ciò può portare a basse rese, film incompleti o addirittura a nessuna crescita.

Trovare il rapporto ottimale tra Idrogeno e metano (H₂:CH₄) è uno dei parametri di processo più importanti e deve essere attentamente messo a punto per ogni specifico sistema CVD.

Argon rispetto ad altri gas inerti

Sebbene l'Argon sia il gas inerte più comune grazie alla sua convenienza e massa ideale per le condizioni di flusso tipiche, possono essere utilizzati anche altri gas come l'Elio (He).

La scelta può influenzare il trasferimento di calore e la dinamica dei fluidi all'interno del reattore, ma l'Argon generalmente fornisce la base più stabile e prevedibile per lo sviluppo di un processo di crescita del grafene.

Ottimizzazione del Flusso di Gas di Trasporto per il Tuo Obiettivo

La miscela ideale di gas di trasporto dipende interamente dal tuo obiettivo finale. Utilizza questi principi come guida per lo sviluppo del tuo processo.

- Se il tuo obiettivo principale è la massima qualità cristallina possibile: Il tuo obiettivo è utilizzare una concentrazione di idrogeno attentamente controllata e bassa per agire come un blando agente di incisione, dando priorità alla rimozione dei difetti rispetto alla velocità di crescita.

- Se il tuo obiettivo principale è una deposizione rapida o la massimizzazione della resa: Potresti utilizzare un rapporto idrogeno-metano inferiore, o anche una miscela pura di Argon/metano, per accelerare la crescita, ma ciò comporta quasi sempre un costo in termini di qualità e uniformità del film.

- Se stai configurando un nuovo sistema CVD: Inizia stabilendo un flusso stabile e alto di Argon per controllare l'ambiente, quindi introduci attentamente piccole quantità di Idrogeno per trovare la finestra di processo ottimale per qualità e crescita.

Padroneggiare il flusso di questi gas è la chiave per trasformare una semplice deposizione di carbonio nella sintesi controllata di grafene di alta qualità.

Tabella Riassuntiva:

| Gas | Funzione Principale | Ruolo Chiave nella Produzione di Grafene |

|---|---|---|

| Argon (Ar) | Trasporto inerte e diluizione | Fornisce atmosfera stabile, controlla la concentrazione del precursore e assicura una dinamica di flusso costante |

| Idrogeno (H₂) | Raffinazione attiva ed incisione | Pulisce la superficie del catalizzatore, rimuove i difetti e influenza la cinetica di reazione per film di alta qualità |

Sblocca il pieno potenziale della tua ricerca sul grafene con le soluzioni di forni ad alta temperatura avanzate di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD su misura per le tue esigenze uniche. La nostra forte capacità di personalizzazione approfondita garantisce un controllo preciso degli ambienti gassosi e dei parametri di processo, aiutandoti a ottenere una sintesi di grafene superiore con alta efficienza e resa. Contattaci oggi per discutere come le nostre soluzioni possono elevare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale