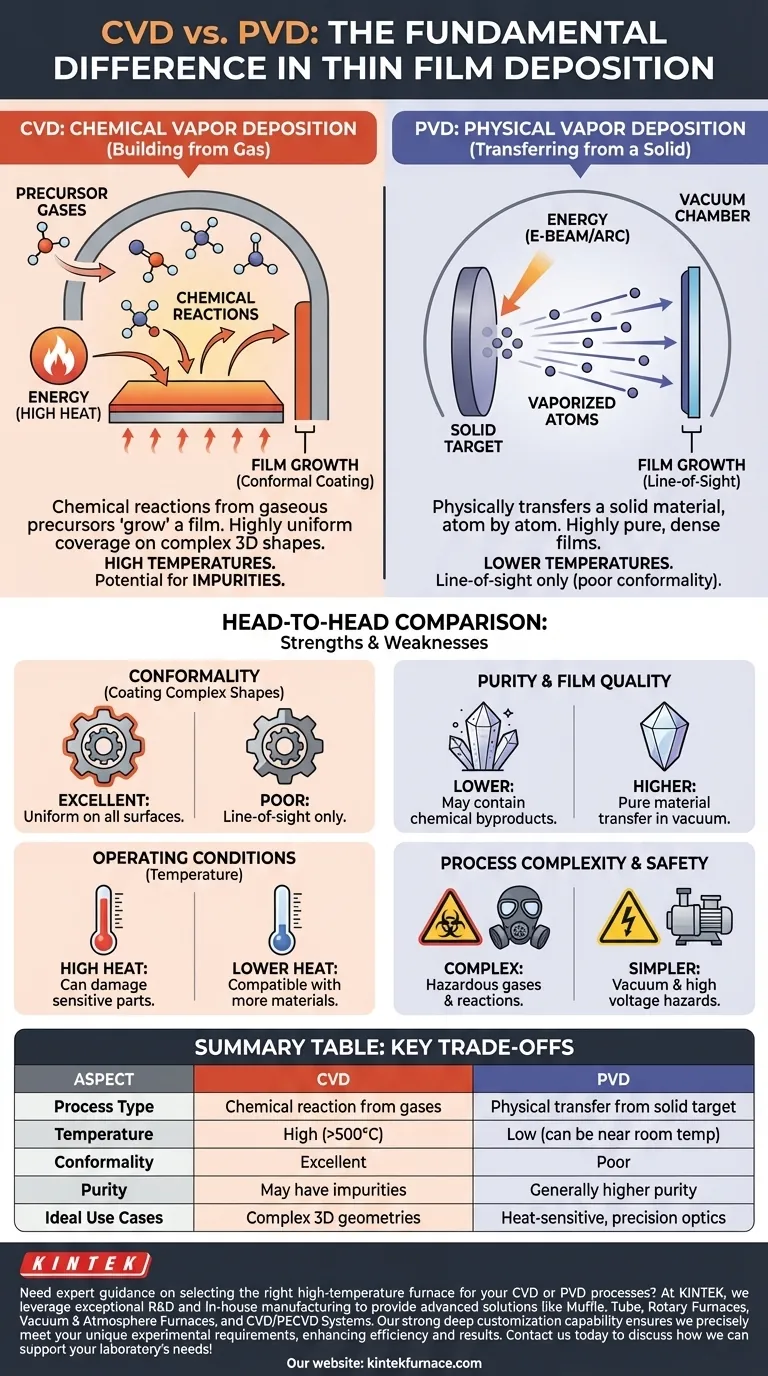

In sostanza, la differenza tra la deposizione chimica da fase vapore (CVD) e la deposizione fisica da fase vapore (PVD) risiede nel modo in cui il materiale di rivestimento arriva al substrato. La CVD utilizza reazioni chimiche da precursori gassosi per "far crescere" un film sulla superficie, mentre la PVD trasferisce fisicamente un materiale solido, atomo per atomo, sulla superficie sottovuoto. Questa distinzione determina tutto, dalla qualità del rivestimento ai tipi di parti che possono essere rivestite con successo.

La decisione centrale tra CVD e PVD è un compromesso. La CVD offre una copertura superiore e uniforme su forme complesse e tridimensionali, mentre la PVD eccelle nella produzione di film altamente puri e densi a temperature più basse, rendendola ideale per ottiche di precisione o componenti sensibili al calore.

La Divisione Fondamentale: Chimica vs. Fisica

Per scegliere il metodo giusto, è necessario comprendere prima il processo fondamentale di ciascuno. Uno costruisce un film attraverso una sintesi chimica, mentre l'altro lo sposta attraverso un trasferimento fisico.

Come Funziona la CVD: Costruire dal Gas

Nella deposizione chimica da fase vapore, gas precursori volatili vengono introdotti in una camera di reazione contenente il substrato.

L'energia, tipicamente sotto forma di calore elevato, viene applicata alla camera. Questa energia avvia reazioni chimiche tra i gas.

Queste reazioni causano la formazione di un nuovo materiale solido che si deposita uniformemente sul substrato riscaldato, creando il film sottile. Pensate alla condensa che si forma su un vetro freddo, ma invece del vapore acqueo, è una reazione chimica che produce un film solido su una superficie calda.

Una variante comune è la CVD assistita da plasma (PECVD), che utilizza il plasma invece del solo calore. Ciò consente al processo di operare a temperature molto più basse, rendendolo adatto per substrati che non possono sopportare calore intenso.

Come Funziona la PVD: Trasferimento da un Solido

Nella deposizione fisica da fase vapore, il processo inizia con un materiale sorgente solido, noto come "target", all'interno di una camera ad alto vuoto.

L'energia (come un fascio di elettroni o un arco) viene utilizzata per bombardare questo target, vaporizzandolo ed espellendo il materiale atomo per atomo.

Questi atomi viaggiano in linea retta attraverso il vuoto e si condensano fisicamente sul substrato più freddo, accumulando il film sottile. Questo è un processo "a linea di vista", molto simile alla verniciatura a spruzzo.

Un Confronto Diretti

Le differenze nei loro meccanismi fondamentali portano a punti di forza, di debolezza e casi d'uso ideali molto diversi.

Conformità: Rivestire Forme Complesse

La CVD eccelle qui. Poiché i gas precursori fluiscono attorno all'intera parte, la reazione chimica e la deposizione risultanti avvengono contemporaneamente su tutte le superfici esposte. Ciò crea un rivestimento altamente conforme, uniforme anche all'interno di trincee profonde o su geometrie 3D complesse.

La PVD ha difficoltà in questo. Essendo un processo a linea di vista, può rivestire solo le superfici direttamente visibili dalla posizione del materiale sorgente. Ciò rende molto difficile ottenere una copertura uniforme su forme intricate, lasciando spesso aree "in ombra" non rivestite.

Purezza e Qualità del Film

La PVD generalmente produce film con purezza maggiore. Il processo sposta semplicemente il materiale da una fonte solida pura al substrato in un ambiente di vuoto pulito, senza sottoprodotti chimici da gestire.

I film CVD a volte possono contenere impurità. Questi sono sottoprodotti delle reazioni chimiche che possono rimanere intrappolati nel film in crescita. Il processo richiede anche gas precursori estremamente puri per evitare la contaminazione.

Condizioni Operative: Temperatura e Ambiente

La CVD tradizionale è un processo ad alta temperatura, spesso operante a diverse centinaia o addirittura oltre mille gradi Celsius per guidare le necessarie reazioni chimiche. Questo può danneggiare o deformare i substrati sensibili al calore.

La PVD può spesso essere eseguita a temperature molto più basse, a volte vicino alla temperatura ambiente. Ciò la rende compatibile con una gamma più ampia di materiali, inclusi plastica e altri componenti sensibili.

Complessità del Processo e Sicurezza

La PVD è spesso considerata meccanicamente più semplice, sebbene richieda sofisticate apparecchiature ad alto vuoto. I principali pericoli sono legati alle alte tensioni e alla gestione dei sistemi di vuoto.

La CVD è chimicamente più complessa. Comporta la manipolazione di gas precursori volatili, e spesso tossici o infiammabili, che richiede rigorosi protocolli di sicurezza e sistemi di gestione degli scarichi.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; la scelta corretta dipende interamente dal bilanciamento delle loro limitazioni intrinseche rispetto agli obiettivi del progetto.

Lo Svantaggio della CVD: Calore Elevato e Sottoprodotti

La limitazione principale della CVD tradizionale è la sua elevata temperatura operativa, che restringe i tipi di substrati che è possibile utilizzare. Inoltre, la gestione dei sottoprodotti chimici della reazione è essenziale per prevenire la contaminazione del film e garantire la sicurezza.

La Limitazione della PVD: Deposizione a Linea di Vista

La più grande debolezza della PVD è la sua incapacità di rivestire conformemente geometrie complesse. Se è necessario un film uniforme su tutti i lati di un oggetto non piatto, la PVD è spesso una scelta inadeguata a meno che la parte non possa essere ruotata e manipolata durante la deposizione, il che aggiunge complessità e costi.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione dovrebbero dettare la tua scelta tra queste due potenti tecnologie.

- Se il tuo obiettivo principale è il rivestimento di parti 3D complesse o superfici interne: Scegli la CVD per la sua ineguagliabile conformità.

- Se il tuo obiettivo principale è la massima purezza possibile o il rivestimento di materiali sensibili al calore: Scegli la PVD per il suo processo pulito e a bassa temperatura.

- Se il tuo obiettivo principale è creare un film denso, altamente aderente e resistente all'usura per strumenti di precisione o ottiche: La PVD è spesso lo standard industriale grazie alle superiori proprietà del film.

- Se il tuo obiettivo principale è la versatilità tra molti tipi di materiali e l'ottenimento di rivestimenti uniformi è fondamentale: La CVD, in particolare con varianti come la PECVD, offre un'ampia finestra operativa.

Comprendere questa differenza fondamentale tra una reazione chimica e un trasferimento fisico è la chiave per selezionare la tecnologia di deposizione ideale per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Aspetto | CVD | PVD |

|---|---|---|

| Tipo di Processo | Reazione chimica da gas | Trasferimento fisico da target solido |

| Temperatura | Alta (spesso >500°C) | Bassa (può essere vicino alla temperatura ambiente) |

| Conformità | Eccellente per forme 3D | Scarsa, solo a linea di vista |

| Purezza | Può avere impurità | Generalmente maggiore purezza |

| Casi d'Uso Ideali | Geometrie complesse, copertura uniforme | Materiali sensibili al calore, ottiche di precisione |

Hai bisogno di una guida esperta nella selezione del forno ad alta temperatura giusto per i tuoi processi CVD o PVD? Presso KINTEK, sfruttiamo un'eccezionale attività di R&S e produzione interna per fornire soluzioni avanzate come Forni a Muffola, Tubolari, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente i tuoi requisiti sperimentali unici, migliorando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori