In sostanza, i forni a deposizione chimica da fase vapore (CVD) sono indispensabili perché ci permettono di costruire materiali ad alte prestazioni partendo dall'atomo. Questo processo consente la creazione di film sottili e rivestimenti eccezionalmente puri, uniformi e durevoli che sono fondamentali per la tecnologia moderna, dai microchip ai pannelli solari.

Il vero valore di un forno CVD non risiede semplicemente nell'applicazione di un rivestimento, ma nella sua capacità unica di costruire con precisione un nuovo strato di materiale su un substrato, conferendogli proprietà che spesso sono impossibili da ottenere con qualsiasi altro metodo di produzione.

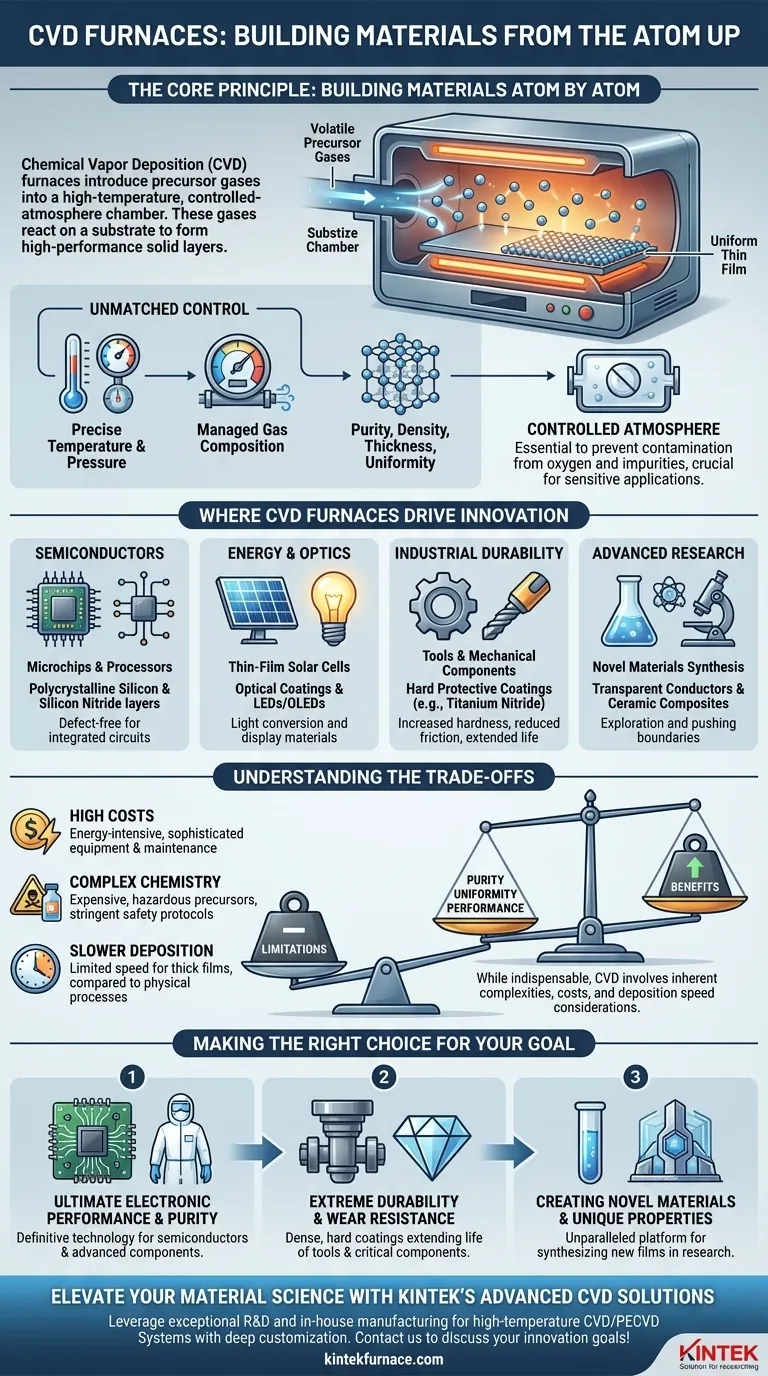

Il Principio Fondamentale: Costruire Materiali Atomo per Atomo

La CVD è una tecnologia trasformativa perché opera al livello più fondamentale della creazione di materiali. Questo controllo è ciò che la distingue.

Cos'è la Deposizione Chimica da Fase Vapore (CVD)?

In un forno CVD, gas precursori volatili vengono introdotti in una camera ad alta temperatura e a atmosfera controllata. Questi gas reagiscono o si decompongono sulla superficie di un substrato, depositando un film sottile solido del materiale desiderato.

Il processo è analogo al vapore che si condensa in ghiaccio su una finestra fredda, ma invece dell'acqua, coinvolge complesse reazioni chimiche che formano strati solidi altamente ingegnerizzati.

Controllo Ineguagliabile sulle Proprietà del Materiale

Questa deposizione a livello atomico consente una precisione estrema. Gestendo attentamente la temperatura, la pressione e la composizione del gas, possiamo dettare la purezza, la densità, lo spessore e l'uniformità del materiale finale.

Questo livello di controllo è fondamentale per creare materiali con proprietà meccaniche, elettriche o ottiche migliorate che sono di gran lunga superiori al substrato sottostante.

La Forza di un'Atmosfera Controllata

I forni CVD operano tipicamente sotto vuoto o in un'atmosfera rigorosamente controllata. Questo ambiente è essenziale per prevenire la contaminazione da ossigeno e altri gas atmosferici.

Senza questo controllo, impurità verrebbero incorporate nel film, creando difetti che comprometterebbero le prestazioni e l'integrità del prodotto finale, specialmente in applicazioni sensibili come i semiconduttori.

Dove i Forni CVD Guidano l'Innovazione

La versatilità e la precisione della CVD la rendono una tecnologia cardine in numerosi settori ad alto rischio, abilitando prodotti e capacità che definiscono il mondo moderno.

Nell'Industria dei Semiconduttori

Praticamente ogni microchip, processore e dispositivo di memoria moderno si basa sulla CVD. Viene utilizzata per depositare strati ultra-puri e privi di difetti di materiali come silicio policristallino e nitruro di silicio che formano i transistor e gli strati isolanti al cuore dei circuiti integrati.

Nell'Energia e nell'Ottica

La CVD è essenziale per la produzione di celle solari a film sottile, dove viene utilizzata per creare gli strati fotorivelatori che convertono la luce solare in elettricità. È utilizzata anche per produrre rivestimenti ottici ad alte prestazioni ed è fondamentale nella fabbricazione dei materiali utilizzati nei LED e OLED per display e illuminazione.

Per la Durabilità Industriale

Per utensili, stampi e componenti meccanici soggetti a usura estrema, la CVD fornisce rivestimenti eccezionalmente duri e protettivi. Questi strati, spesso realizzati con materiali come il nitruro di titanio, aumentano drasticamente la durezza superficiale, riducono l'attrito e prevengono la corrosione, prolungando la vita del pezzo.

Nella Ricerca Avanzata

Per gli scienziati dei materiali e i nanotecnologi, i forni CVD sono piattaforme di ricerca inestimabili. La loro flessibilità consente l'esplorazione e la sintesi di nuovi materiali, da nuovi tipi di conduttori trasparenti a compositi ceramici avanzati, spingendo i confini del possibile.

Comprendere i Compromessi

Sebbene indispensabile, il processo CVD presenta complessità e limitazioni intrinseche che devono essere considerate.

Costi Elevati di Energia e Attrezzature

I forni CVD richiedono alte temperature e spesso un ambiente ad alto vuoto per funzionare correttamente. Ciò rende il processo energivoro e richiede attrezzature e manutenzione sofisticate e costose.

Chimica Complessa dei Precursori

Il successo di un processo CVD dipende interamente dai gas precursori utilizzati. Queste sostanze chimiche possono essere costose, pericolose o difficili da manipolare, richiedendo rigorosi protocolli di sicurezza e gestione della catena di approvvigionamento. La chimica deve essere perfettamente abbinata al film e al substrato desiderati.

Limitazioni della Velocità di Deposizione

Sebbene incredibilmente precisa, la CVD può essere un metodo di deposizione più lento rispetto ai processi fisici come lo sputtering, specialmente per i film più spessi. Questo può essere un fattore limitante nella produzione ad alto volume e a basso costo dove la velocità è una preoccupazione primaria.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la CVD è guidata da una necessità intransigente di performance del materiale.

- Se il tuo obiettivo principale è la massima performance elettronica e purezza: La CVD è la tecnologia definitiva per creare gli strati fondamentali dei semiconduttori e dei componenti elettronici avanzati.

- Se il tuo obiettivo principale è l'estrema durabilità e resistenza all'usura: La CVD fornisce rivestimenti densi e duri che prolungano significativamente la vita e le prestazioni di utensili e componenti critici.

- Se il tuo obiettivo principale è creare materiali nuovi con proprietà uniche: La versatilità del processo CVD lo rende una piattaforma impareggiabile per la sintesi di nuovi film e nanostrutture in un contesto di ricerca.

In definitiva, la potenza di un forno CVD risiede nella sua capacità di trasformare semplici gas in un materiale complesso, solido e altamente ingegnerizzato, un atomo alla volta.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Principio Fondamentale | Costruisce materiali atomo per atomo utilizzando la deposizione chimica da fase vapore in ambienti controllati. |

| Vantaggi Chiave | Purezza, uniformità e durabilità ineguagliabili dei film sottili; controllo preciso delle proprietà del materiale. |

| Applicazioni | Semiconduttori, celle solari, rivestimenti ottici, utensili resistenti all'usura e ricerca avanzata. |

| Limitazioni | Alti costi energetici, chimica complessa dei precursori e velocità di deposizione più lente per film spessi. |

Porta ai massimi livelli i tuoi progetti di scienza dei materiali con le soluzioni avanzate per forni CVD di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura come Sistemi CVD/PECVD con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Che tu operi nei semiconduttori, nell'energia o nella ricerca, la nostra tecnologia garantisce risultati precisi e ad alte prestazioni. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di innovazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura