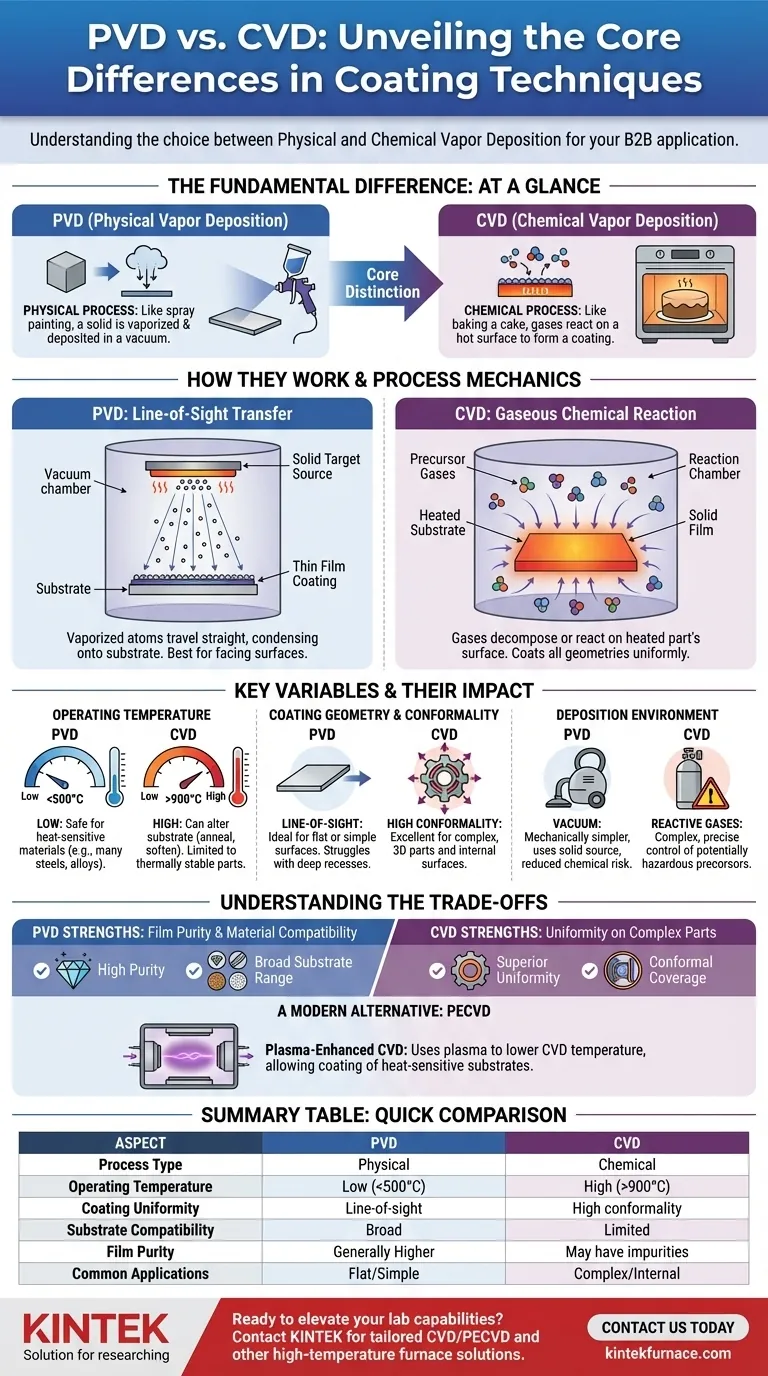

In sostanza, la differenza tra Physical Vapor Deposition (PVD) e Chemical Vapor Deposition (CVD) risiede nel modo in cui il materiale di rivestimento raggiunge una superficie. Il PVD è un processo fisico, in cui un materiale solido viene vaporizzato e depositato sottovuoto, in modo simile alla verniciatura a spruzzo. Il CVD è un processo chimico, in cui i gas reagiscono su una superficie calda per formare il rivestimento, simile al modo in cui una torta cuoce e forma una crosta.

La scelta tra PVD e CVD dipende da un compromesso critico: il PVD offre precisione ed è sicuro per i materiali sensibili al calore grazie alle sue temperature operative più basse. Al contrario, il CVD eccelle nel rivestire uniformemente geometrie complesse ma richiede temperature elevate che possono alterare il pezzo sottostante.

La Differenza Fondamentale: Processo Fisico vs. Chimico

I nomi stessi rivelano la distinzione principale. Un processo è puramente fisico, comportando un cambiamento di stato, mentre l'altro si basa su una reazione chimica per creare un materiale completamente nuovo sulla superficie del substrato.

Come Funziona il PVD: Un Trasferimento a Linea di Vista

La deposizione fisica da fase vapore è un processo di trasferimento meccanico. Si svolge tipicamente in una camera ad alto vuoto a temperature relativamente basse.

I metodi più comuni sono lo sputtering (pulverizzazione catodica) o l'evaporation (evaporazione). Un materiale sorgente solido (il "target") viene bombardato da ioni o riscaldato fino a vaporizzare. Questi atomi vaporizzati viaggiano quindi in linea retta e si condensano sul substrato, formando un film sottile e duro.

Poiché il materiale viaggia in linea retta, il PVD è un processo a linea di vista. Le superfici direttamente di fronte al materiale sorgente ricevono il rivestimento maggiore.

Come Funziona il CVD: Una Reazione Chimica Gassosa

La deposizione chimica da fase vapore si basa su reazioni termochimiche. Il processo prevede l'introduzione di gas precursori volatili in una camera di reazione contenente il substrato riscaldato.

Ad alte temperature, tipicamente comprese tra diverse centinaia e oltre mille gradi Celsius, questi gas si decompongono o reagiscono tra loro sulla superficie del pezzo.

Questa reazione chimica forma un film solido del materiale di rivestimento desiderato. Poiché il gas circonda il pezzo, il CVD può rivestire tutte le superfici, comprese le geometrie interne complesse, con elevata conformità.

Variabili Chiave del Processo e il Loro Impatto

Le differenze nel meccanismo portano a variazioni significative nei requisiti di processo, che a loro volta determinano quale metodo sia adatto per una data applicazione.

Temperatura Operativa

Questo è il fattore di differenziazione più critico. I processi PVD sono "freddi", operando a temperature sufficientemente basse (tipicamente <500°C) da non influenzare le proprietà della maggior parte dei substrati in acciaio o di altri materiali sensibili.

I processi CVD sono "caldi", spesso richiedendo temperature superiori a 900°C. Questo calore elevato può ricotturare, ammorbidire o deformare il materiale substrato, limitandone l'uso ai componenti che possono resistere a tale stress termico senza degradarsi.

Geometria del Rivestimento e Conformità

La natura a linea di vista del PVD lo rende ideale per rivestire superfici piane o semplici. Fatica a fornire un rivestimento uniforme all'interno di recessi profondi, angoli acuti o su pezzi con forme molto complesse.

L'uso di gas precursori da parte del CVD gli consente di eccellere in quest'area. Il gas scorre attorno e dentro il pezzo, garantendo uno spessore del rivestimento costante e uniforme anche in aree confinate come la cavità di un ago.

Ambiente di Deposizione e Precursori

Il PVD è un processo meccanicamente più semplice che utilizza un materiale sorgente solido sottovuoto. Ciò riduce il rischio di contaminazione chimica o sottoprodotti pericolosi.

Il CVD è più complesso, richiedendo un controllo preciso dei gas precursori, che possono essere tossici, corrosivi o infiammabili. Ciò introduce più variabili e potenziali pericoli chimici.

Comprendere i Compromessi

Nessuna tecnologia è universalmente superiore; sono strumenti progettati per risultati diversi. La tua scelta dipende interamente dai vincoli specifici e dagli obiettivi di prestazione del tuo progetto.

Purezza del Film vs. Uniformità

Il PVD generalmente produce film di purezza superiore con meno difetti, poiché comporta il trasferimento diretto del materiale sorgente.

Il CVD offre un'uniformità (conformità) superiore su pezzi complessi. Tuttavia, reazioni chimiche incomplete possono talvolta introdurre impurità nel rivestimento. Le condizioni superficiali e il materiale del pezzo possono anche influenzare la velocità di reazione del CVD, portando a variazioni di spessore.

Limitazioni del Materiale Substrato

La bassa temperatura del PVD lo rende compatibile con una vasta gamma di materiali, inclusi acciai temprati, leghe e alcune plastiche, senza alterarne le proprietà fondamentali.

L'alto calore del CVD ne limita l'uso a materiali termicamente stabili, come carburi, ceramiche o alcuni metalli refrattari. Generalmente non è adatto per materiali che sono stati trattati termicamente per ottenere una durezza specifica.

Un'Alternativa Moderna: CVD Potenziato da Plasma (PECVD)

Per colmare il divario di temperatura, è stato sviluppato il CVD potenziato da Plasma (PECVD). Questo processo utilizza il plasma per eccitare i gas precursori, consentendo alla reazione chimica di avvenire a temperature molto più basse (da temperatura ambiente a poche centinaia di gradi Celsius).

Il PECVD combina i benefici della reazione chimica del CVD con una finestra di processo a bassa temperatura, rendendolo una potente alternativa per il rivestimento di substrati sensibili al calore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo corretto, devi prima definire il tuo risultato più importante.

- Se la tua attenzione principale è rivestire materiali sensibili al calore o ottenere la massima purezza del film: Il PVD è tipicamente la scelta superiore grazie al suo meccanismo di deposizione fisica a bassa temperatura.

- Se la tua attenzione principale è ottenere un rivestimento perfettamente uniforme su pezzi complessi e tridimensionali: Il CVD offre una conformità senza pari, a condizione che il substrato possa resistere alle alte temperature di processo.

- Se la tua attenzione principale è bilanciare la copertura uniforme del CVD con la necessità di temperature più basse: Dovresti indagare sul Plasma-Enhanced CVD (PECVD) come alternativa valida ed efficace.

In definitiva, comprendere la relazione tra processo, materiale e geometria desiderata è la chiave per padroneggiare la tecnologia di rivestimento a film sottile.

Tabella Riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Fase Vapore) | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (vaporizzazione e deposizione) | Chimico (reazione del gas sulla superficie) |

| Temperatura Operativa | Bassa (<500°C), sicuro per materiali sensibili al calore | Alta (>900°C), può alterare il substrato |

| Uniformità del Rivestimento | Linea di vista, meno uniforme su forme complesse | Elevata conformità, uniforme su tutte le superfici |

| Compatibilità del Substrato | Ampia (es. acciai, leghe, alcune plastiche) | Limitata ai materiali termicamente stabili (es. carburi, ceramiche) |

| Purezza del Film | Generalmente maggiore purezza con meno difetti | Può presentare impurità da reazioni incomplete |

| Applicazioni Comuni | Superfici piane o semplici, rivestimenti di precisione | Geometrie complesse, superfici interne |

Pronto a elevare le capacità del tuo laboratorio con soluzioni avanzate per forni ad alta temperatura? Noi di KINTEK sfruttiamo un'eccezionale R&S e una produzione interna per fornire a laboratori diversi sistemi di forni personalizzati. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, tutti supportati da una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia lavorando con PVD, CVD o altre tecniche di rivestimento, possiamo aiutarti a ottimizzare i tuoi processi per migliori prestazioni ed efficienza. Contattaci oggi per discutere come le nostre soluzioni possono avvantaggiare le tue applicazioni specifiche e guidare l'innovazione nella tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori