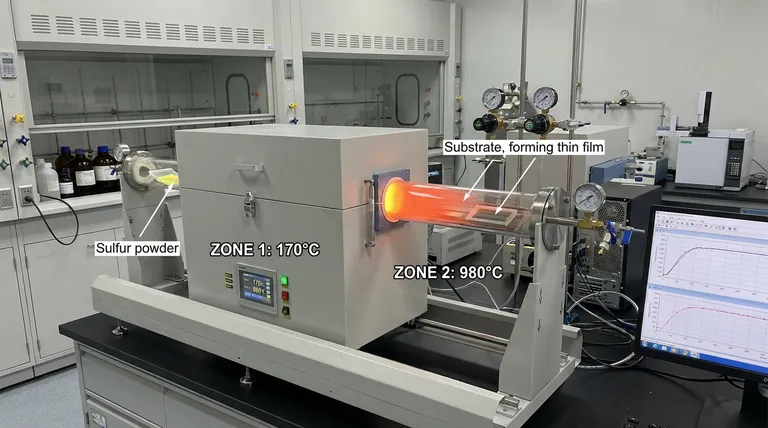

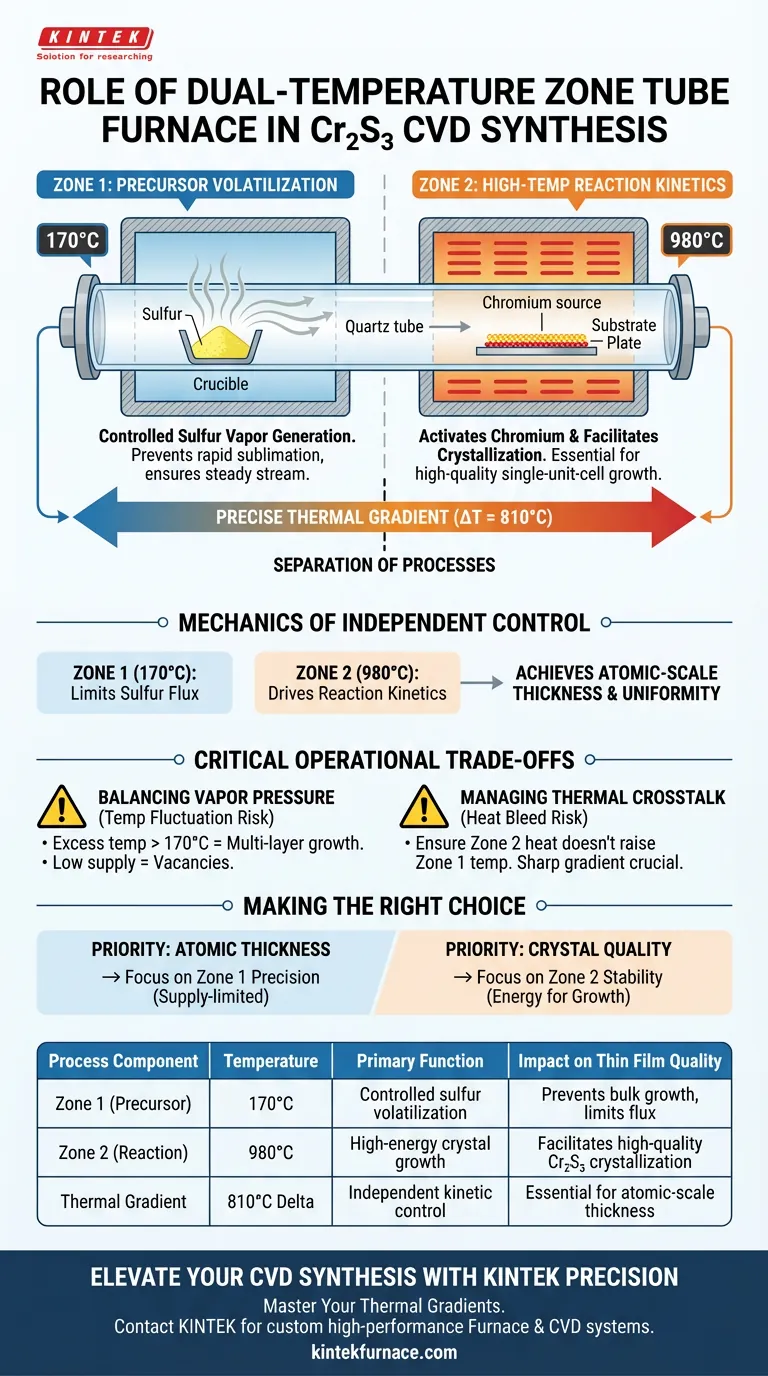

Il forno tubolare a doppia zona di temperatura funge da sistema di regolazione primario per la sintesi di solfuro di cromo ($Cr_2S_3$) spesso quanto una singola cella unitaria tramite deposizione chimica da vapore (CVD). Crea un gradiente termico precisamente controllato che separa la vaporizzazione del precursore di zolfo a $170^{\circ}C$ dalla reazione di crescita ad alta temperatura a $980^{\circ}C$. Questa separazione consente un controllo indipendente sull'apporto di precursori e sulla cinetica di reazione, essenziale per ottenere spessore e uniformità su scala atomica.

La capacità fondamentale di questa apparecchiatura è il disaccoppiamento dell'evaporazione dei precursori dalla crescita dei cristalli. Mantenendo due distinti ambienti termici, il sistema garantisce che la volatilità dello zolfo non comprometta l'elevata energia richiesta per la cristallizzazione del solfuro di cromo sul substrato.

La meccanica del controllo termico indipendente

Per far crescere materiali sottili quanto una singola cella unitaria, l'ambiente deve essere rigorosamente controllato. Un forno a doppia zona raggiunge questo obiettivo suddividendo il processo CVD in due fasi fisicamente e termicamente distinte.

Zona 1: Volatilizzazione controllata del precursore

La prima zona di temperatura è dedicata esclusivamente alla fonte di zolfo.

In questa zona, il forno mantiene una temperatura relativamente bassa di $170^{\circ}C$.

L'obiettivo qui è generare un flusso costante e controllato di vapore di zolfo senza indurre una sublimazione rapida e incontrollata che sovraccaricherebbe la reazione a valle.

Zona 2: Cinetica della reazione ad alta temperatura

La seconda zona di temperatura ospita la fonte di cromo e il substrato di crescita.

Questa zona viene riscaldata a una temperatura molto più elevata di $980^{\circ}C$.

Questa elevata energia termica è necessaria per attivare il precursore di cromo e facilitare la reazione chimica sulla superficie del substrato, garantendo una cristallizzazione di alta qualità.

Regolazione dello spessore del film tramite gradienti

L'interazione tra queste due zone determina lo spessore del materiale finale.

Regolando in modo indipendente la velocità con cui evapora lo zolfo (Zona 1) e la velocità con cui si forma il cristallo (Zona 2), il sistema impedisce la deposizione di materiale in eccesso.

Questo equilibrio è il meccanismo specifico che consente la formazione di film sottili su scala atomica anziché cristalli in massa.

Compromessi operativi critici

Sebbene un forno a doppia zona fornisca precisione, introduce complessità che devono essere gestite per garantire la riproducibilità.

Bilanciamento della pressione di vapore e della velocità di deposizione

Esiste un delicato compromesso tra la velocità di apporto dello zolfo e la velocità di crescita del film.

Se la temperatura nella Zona 1 fluttua anche leggermente al di sopra di $170^{\circ}C$, la pressione di vapore dello zolfo può aumentare improvvisamente, portando a una crescita multistrato anziché allo spessore desiderato di una singola cella unitaria.

Al contrario, se l'apporto è troppo basso, il film potrebbe soffrire di vacanze o di una copertura incompleta.

Gestione del crosstalk termico

Sebbene le zone siano controllate in modo indipendente, può verificarsi un trasferimento di calore tra le zone.

Gli operatori devono garantire che l'elevato calore della Zona 2 ($980^{\circ}C$) non si diffonda a monte e non aumenti involontariamente la temperatura della fonte di zolfo nella Zona 1.

Il mancato mantenimento di questo netto gradiente termico si traduce in un flusso di precursori instabile e in una crescita non uniforme del film.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un forno a doppia zona di temperatura per la sintesi di $Cr_2S_3$, devi ottimizzare i tuoi parametri in base alle tue metriche di qualità specifiche.

- Se la tua attenzione principale è lo spessore su scala atomica: Dai priorità alla precisione della prima zona ($170^{\circ}C$) per limitare rigorosamente l'apporto di vapore di zolfo, garantendo che la reazione sia limitata dall'apporto.

- Se la tua attenzione principale è la qualità del cristallo e la dimensione del dominio: Concentrati sulla stabilizzazione della seconda zona ($980^{\circ}C$) per massimizzare l'energia termodinamica disponibile per la nucleazione e la crescita prive di difetti.

Padroneggiare il gradiente termico è l'unico modo per passare dalla deposizione casuale alla sintesi controllata su singola cella unitaria.

Tabella riassuntiva:

| Componente del processo | Temperatura | Funzione principale | Impatto sulla qualità del film sottile |

|---|---|---|---|

| Zona 1 (Precursore) | 170°C | Volatilizzazione controllata dello zolfo | Previene la crescita in massa limitando il flusso di precursori |

| Zona 2 (Reazione) | 980°C | Crescita cristallina ad alta energia | Facilita la cristallizzazione di alta qualità di Cr2S3 |

| Gradiente termico | 810°C Delta | Controllo cinetico indipendente | Essenziale per ottenere uno spessore su scala atomica |

Migliora la tua sintesi CVD con la precisione KINTEK

I gradienti termici precisi fanno la differenza tra materiale in massa e innovazione su scala atomica. In KINTEK, comprendiamo le rigorose esigenze della sintesi di $Cr_2S_3$. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi per tubi, muffole, rotativi, sottovuoto e CVD ad alte prestazioni progettati per eliminare il crosstalk termico e garantire la stabilità indipendente delle zone.

Sia che tu stia coltivando film spessi una singola cella unitaria o scalando complessi processi di deposizione chimica da vapore, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a padroneggiare i tuoi gradienti termici?

Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Luying Song, Jun He. Robust multiferroic in interfacial modulation synthesized wafer-scale one-unit-cell of chromium sulfide. DOI: 10.1038/s41467-024-44929-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché un analizzatore di ossigeno allo scarico R2R è critico? Garantire la sicurezza del processo antideflagrante

- Perché il CVD è importante nella fabbricazione di dispositivi CMOS? Essenziale per la deposizione precisa e conforme di film.

- Perché un sistema di gas di trasporto all'argon con flussimetri multicanale è necessario per il CVD? Padronanza della precisione dei film sottili

- Come funziona il processo CVD passo dopo passo? Padroneggiare la deposizione di film sottili per il tuo laboratorio

- Qual è la funzione delle apparecchiature di deposizione a strati atomici (ALD)? Ingegneria di precisione di catalizzatori Ni/BaZrO3/MAO

- Quali nanomateriali possono essere sintetizzati utilizzando forni CVD? Sblocca la creazione versatile di materiali su nanoscala

- Cosa considerare nella selezione di un metodo di deposizione per applicazioni specifiche? Ottimizza il tuo processo di rivestimento con la scelta giusta

- Qual è il principio operativo di un monitor di spessore a cristallo di quarzo? Ottenere un controllo preciso del film sottile ZTO