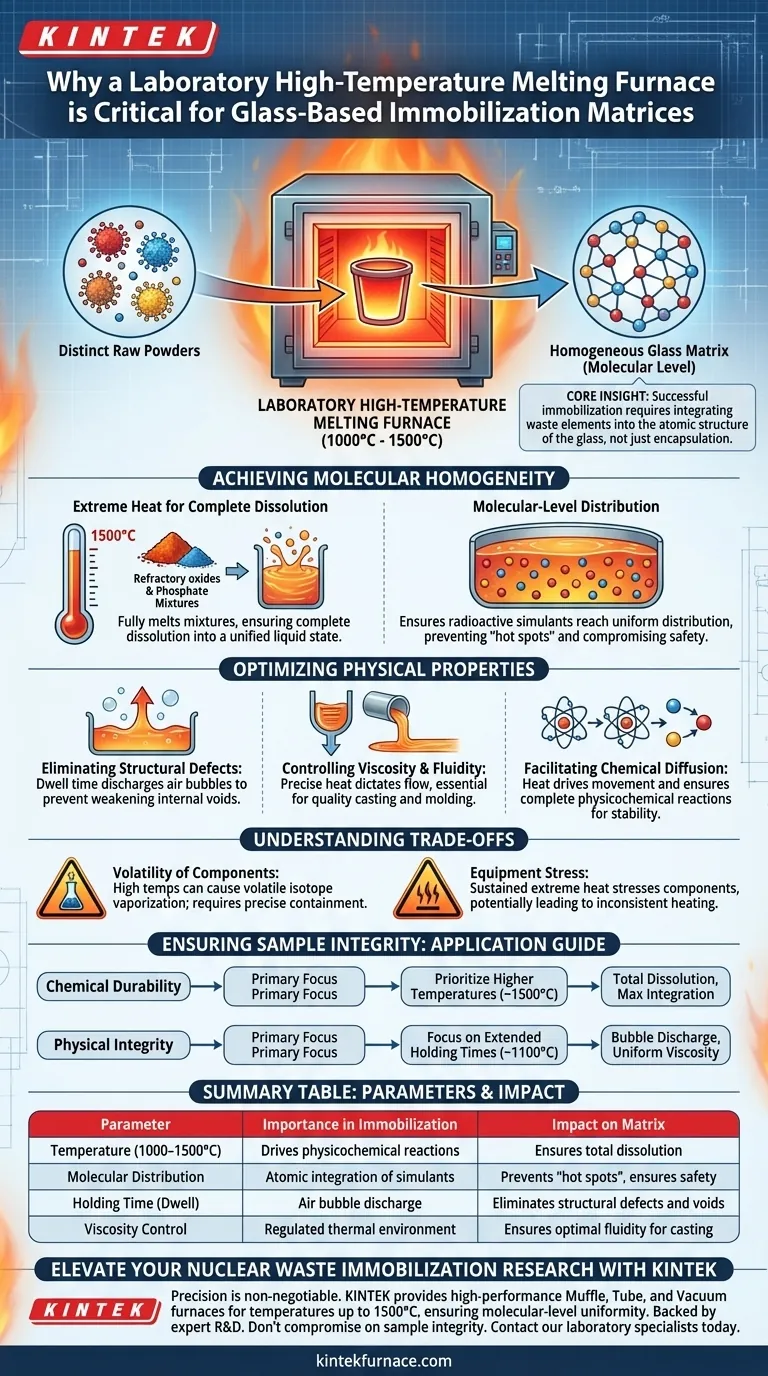

Un forno di fusione di laboratorio ad alta temperatura è lo strumento fondamentale per creare matrici efficaci di immobilizzazione a base di vetro. Fornisce un ambiente termico rigorosamente controllato, operando tipicamente tra 1000°C e 1500°C, necessario per fondere completamente miscele di ossidi e fosfati. Questo calore intenso e regolato garantisce che i simulanti degli elementi radioattivi siano distribuiti uniformemente a livello molecolare, un requisito per produrre campioni di solidificazione ad alte prestazioni in grado di contenere in sicurezza materiali pericolosi.

Concetto chiave: L'immobilizzazione di successo non riguarda semplicemente l'incapsulamento; richiede l'integrazione degli elementi di scarto nella struttura atomica del vetro. Il forno fornisce l'energia precisa necessaria per guidare le reazioni fisico-chimiche che trasformano polveri grezze distinte in una singola fase vetrosa omogenea e stabile.

Ottenere l'omogeneità molecolare

La necessità di calore estremo

Per immobilizzare efficacemente i simulanti radioattivi, non è possibile semplicemente sospenderli in un legante; devono diventare parte della rete vetrosa.

Il forno genera temperature fino a 1500°C per fondere completamente miscele di ossidi e fosfati refrattari. Ciò garantisce la completa dissoluzione delle materie prime in uno stato liquido unificato.

Distribuzione a livello molecolare

L'obiettivo principale di questo processo termico è l'uniformità.

Mantenendo alte temperature, il forno garantisce che i simulanti degli elementi radioattivi raggiungano una distribuzione uniforme a livello molecolare all'interno della massa fusa. Senza questo, il solido finale avrebbe "punti caldi" di scarto concentrato, compromettendo la sicurezza e la stabilità della matrice.

Ottimizzazione delle proprietà fisiche

Eliminazione dei difetti strutturali

Una matrice vetrosa stabile deve essere priva di vuoti e debolezze interne.

Il forno consente tempi di mantenimento specifici, come 60 minuti a calore costante. Questo tempo di permanenza è fondamentale per scaricare le bolle d'aria interne che altrimenti indebolirebbero la struttura finale.

Controllo della viscosità e della fluidità

La qualità della colata finale dipende fortemente dalle caratteristiche di flusso del vetro fuso.

Il controllo preciso della temperatura determina la viscosità e la fluidità della massa fusa. Se la temperatura fluttua, la viscosità cambia, potenzialmente portando a una scarsa formatura o a una colata incompleta del campione finale.

Facilitazione della diffusione chimica

Il calore guida il movimento degli atomi all'interno della miscela.

L'ambiente controllato facilita la diffusione dei componenti chimici in tutto il lotto. Questa diffusione è essenziale per la decomposizione termica e per garantire che le reazioni fisico-chimiche necessarie per stabilizzare gli elementi di scarto avvengano completamente.

Comprendere i compromessi

Sebbene i forni ad alta temperatura siano fondamentali, l'affidamento al trattamento termico introduce sfide specifiche che devono essere gestite.

Volatilità dei componenti Operare a temperature comprese tra 1000°C e 1500°C favorisce una fusione completa, ma può anche causare la vaporizzazione di isotopi radioattivi volatili (come i simulanti di Cesio o Tecnezio). Sono necessari un preciso controllo della rampa di temperatura e un contenimento per prevenire la perdita di questi elementi prima che vengano immobilizzati.

Stress sulle apparecchiature La necessità di calore estremo e prolungato sottopone gli elementi riscaldanti e i crogioli a uno stress immenso. Il riscaldamento incoerente dovuto al degrado delle apparecchiature può portare a gradienti di temperatura all'interno della massa fusa, con conseguente prodotto non uniforme nonostante le impostazioni corrette.

Garantire l'integrità del campione

Come applicare questo al tuo progetto

La selezione del profilo termico giusto è importante quanto il forno stesso. Utilizza la seguente guida per dare priorità ai tuoi parametri di elaborazione:

- Se il tuo obiettivo principale è la durabilità chimica: Dai priorità a temperature più elevate (più vicine a 1500°C) per garantire la dissoluzione totale degli ossidi e la massima integrazione molecolare dei simulanti di scarto.

- Se il tuo obiettivo principale è l'integrità fisica: Concentrati su tempi di mantenimento prolungati a temperature stabili (intorno a 1100°C) per consentire il completo scarico delle bolle e una viscosità uniforme per la colata.

Il successo finale della tua matrice di immobilizzazione dipende dall'utilizzo del forno non solo come riscaldatore, ma come strumento di precisione per la sintesi chimica.

Tabella riassuntiva:

| Parametro | Importanza nell'immobilizzazione | Impatto sulla matrice |

|---|---|---|

| Temperatura (1000-1500°C) | Guida le reazioni fisico-chimiche | Garantisce la dissoluzione totale degli ossidi refrattari |

| Distribuzione molecolare | Integrazione atomica dei simulanti | Previene i "punti caldi" e garantisce la sicurezza |

| Tempo di mantenimento (permanenza) | Scarico delle bolle d'aria | Elimina i difetti strutturali e i vuoti |

| Controllo della viscosità | Ambiente termico regolato | Garantisce una fluidità ottimale per la colata e la formatura |

Eleva la tua ricerca sull'immobilizzazione dei rifiuti nucleari con KINTEK

La precisione è non negoziabile quando si tratta di simulanti di elementi radioattivi. KINTEK fornisce forni muffola, a tubo e sottovuoto ad alte prestazioni, specificamente progettati per temperature fino a 1500°C, garantendo l'uniformità a livello molecolare richiesta dalla tua ricerca.

Supportati da R&S esperta e produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili per gestire isotopi volatili ed eliminare i gradienti termici. Non compromettere l'integrità del campione.

Contatta oggi stesso i nostri specialisti di laboratorio per trovare la soluzione termica perfetta per le tue matrici di immobilizzazione.

Guida Visiva

Riferimenti

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono le proprietà chiave delle connessioni brasate sottovuoto? Ottieni giunti forti, puliti ed ermetici

- Quali sono i componenti principali di un forno a vuoto? Parti essenziali per la lavorazione ad alta temperatura

- Quali fattori sono critici per la progettazione e la selezione di un elemento riscaldante per forni sottovuoto? Ottimizzare per prestazioni e longevità

- Quali materiali e caratteristiche ha la camera a vuoto? Scopri il suo design per una lavorazione sicura e ad alta temperatura

- Quale ruolo svolge un forno di ricottura sotto vuoto da laboratorio nelle leghe Sm-Co-Fe? Ingegnerizzazione di magneti ad alte prestazioni

- Perché è necessario un forno sottovuoto per asciugare le sospensioni di elettrodi ZnO-Co3O4? Preservare l'integrità del materiale a 60°C

- Come i sistemi di degasaggio sotto vuoto preparano i PI-COF per l'analisi BET? Garantire dati accurati su area superficiale e pori

- Perché è necessario il ricottura UHV a 1200°C per il silicio? Preparazione essenziale per la crescita di fluoruri di alta qualità