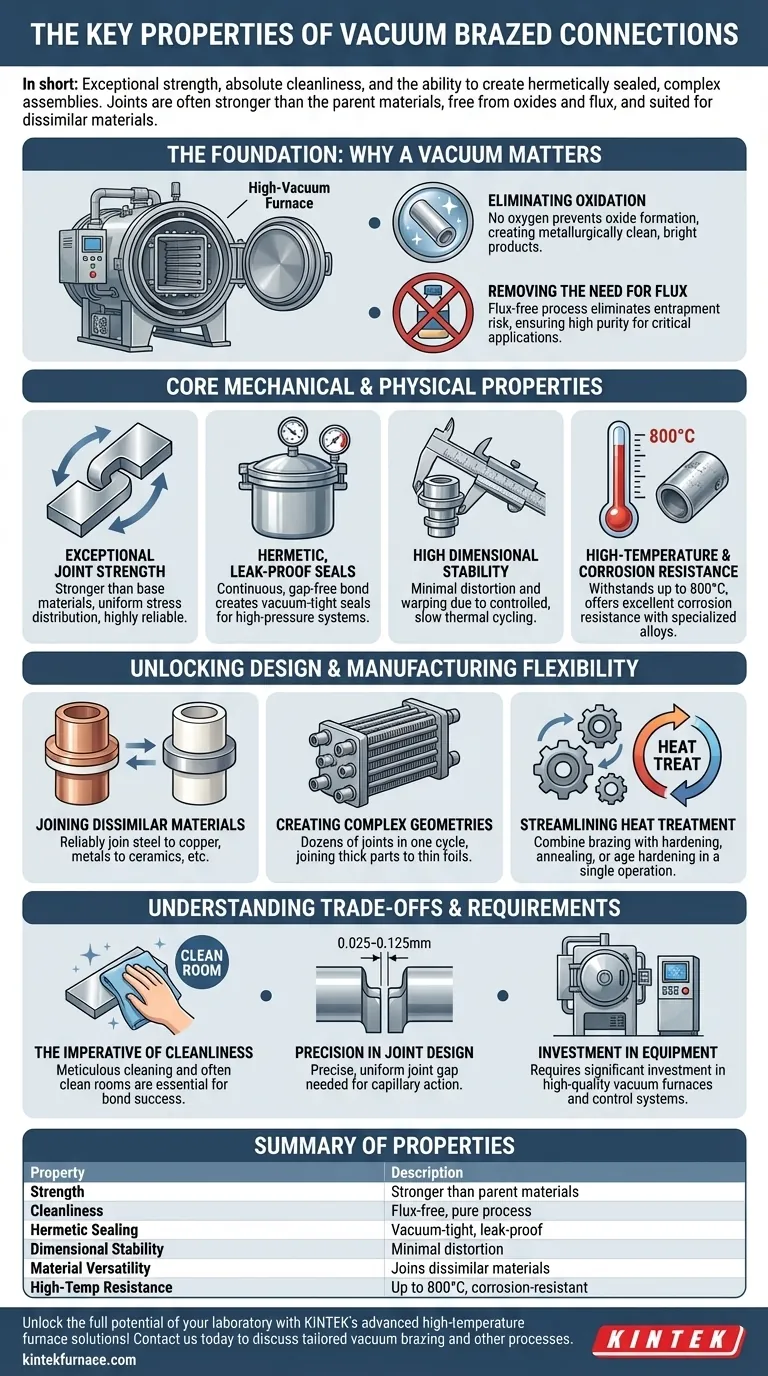

In breve, le connessioni brasate sottovuoto sono definite dalla loro eccezionale resistenza, assoluta pulizia e dalla capacità di creare assemblaggi complessi e sigillati ermeticamente. Il processo produce giunti spesso più resistenti dei materiali stessi, privi di ossidi e residui di flusso, e perfettamente adatti per unire materiali dissimili come metallo e ceramica.

La brasatura sottovuoto non è semplicemente una tecnica di unione; è un processo di fabbricazione ad alta precisione. Rimuovendo l'atmosfera, permette a un metallo d'apporto di formare un legame metallurgico che trasforma componenti separati in un unico pezzo monolitico ad alte prestazioni.

Le Basi: Perché il Vuoto è Importante

Le caratteristiche distintive della brasatura sottovuoto derivano tutte dal suo principio fondamentale: la rimozione dei gas reattivi, principalmente ossigeno, dall'ambiente durante il processo di unione.

Eliminazione dell'Ossidazione e della Contaminazione

In un forno ad alto vuoto, non c'è ossigeno che reagisca con le superfici metalliche a temperature elevate. Questo previene la formazione di ossidi che possono indebolire un giunto e comprometterne l'integrità.

Il risultato è un prodotto finito metallurgicamente pulito, brillante e lucido che non richiede pulizia post-processo per rimuovere incrostazioni o scolorimenti.

Eliminazione della Necessità di Flusso

La brasatura tradizionale richiede un flusso chimico per pulire le superfici e prevenire l'ossidazione. Questo flusso può rimanere intrappolato nel giunto, portando a corrosione o punti di rottura più avanti nella vita del prodotto.

La brasatura sottovuoto è un processo senza flusso. Questa completa assenza di flusso elimina il rischio di intrappolamento e garantisce la massima purezza e igiene possibile, fondamentale per applicazioni mediche, alimentari e semiconduttori.

Principali Proprietà Meccaniche e Fisiche

L'ambiente sottovuoto controllato consente un insieme unico di proprietà fisiche difficili da ottenere con altri metodi di unione.

Eccezionale Resistenza del Giunto

I giunti brasati sottovuoto correttamente progettati sono resistenti quanto o più dei materiali di base da unire. Il metallo d'apporto forma un legame metallurgico diffuso e permanente con i materiali genitore.

Questo crea una connessione altamente riproducibile e affidabile che distribuisce lo stress in modo uniforme, a differenza dei punti di stress localizzati comuni nella saldatura.

Guarnizioni Ermetiche e A Tenuta di Vuoto

L'azione capillare del metallo d'apporto fuso riempie completamente il gap tra i componenti, creando un legame continuo e senza spazi.

Ciò si traduce in giunti a tenuta di vuoto, sigillati ermeticamente, capaci di mantenere pressione o vuoto senza perdite, essenziale per l'aerospaziale, gli strumenti scientifici e i sistemi ad alta pressione.

Elevata Stabilità Dimensionale

Il processo utilizza riscaldamento lento e uniforme e cicli di raffreddamento controllati all'interno del forno. Ciò riduce al minimo lo stress termico sull'intero assemblaggio.

Il risultato è una distorsione, deformazione o stress residuo minimi, rendendolo la scelta ideale per unire componenti lavorati di precisione con tolleranze strette.

Resistenza alle Alte Temperature e alla Corrosione

Le proprietà del giunto sono in gran parte determinate dal metallo d'apporto scelto. Utilizzando leghe d'apporto preziose o speciali a base di nichel, le connessioni brasate sottovuoto possono resistere a temperature di servizio fino a 800°C.

Queste leghe forniscono anche un'eccellente resistenza alla corrosione, uguale o superiore a quella dei materiali genitore.

Sbloccare la Flessibilità di Progettazione e Produzione

La brasatura sottovuoto rimuove molti vincoli presenti nella produzione convenzionale, aprendo la strada a design di prodotto più innovativi ed efficienti.

Unione di Materiali Dissimili

Uno dei vantaggi più significativi è la capacità di unire in modo affidabile materiali con proprietà diverse, come acciaio a rame o metalli a ceramica.

Questo è notoriamente difficile o impossibile con la saldatura a fusione, ma la brasatura sottovuoto lo rende un processo di routine e altamente affidabile.

Creazione di Geometrie Complesse

Un intero assemblaggio con decine o addirittura centinaia di giunti può essere realizzato in un unico ciclo di forno.

Consente inoltre di unire parti molto spesse a lamine molto sottili o grandi superfici, offrendo agli ingegneri un'enorme libertà di progettazione per la creazione di prodotti complessi come scambiatori di calore o assemblaggi di sensori.

Semplificazione del Trattamento Termico

Poiché il processo avviene in un forno ad alta temperatura, è possibile combinare il ciclo di brasatura con altri processi di trattamento termico come tempra, ricottura o invecchiamento artificiale.

Questo consolidamento consente di risparmiare tempo, energia e costi significativi completando più fasi di produzione in un'unica operazione controllata.

Comprendere i Compromessi e i Requisiti

Sebbene potente, la brasatura sottovuoto è un processo che richiede precisione. I suoi benefici si realizzano solo quando i suoi requisiti fondamentali sono soddisfatti.

L'Imperativo della Pulizia

Il successo del processo dipende assolutamente dalla pulizia dei componenti. Qualsiasi olio, grasso o contaminante superficiale vaporizzerà nel vuoto e interferirà con il legame metallurgico.

Ciò richiede meticolose procedure di pre-pulizia e spesso l'uso di camere bianche per l'assemblaggio.

Precisione nella Progettazione del Giunto

Il processo si basa sull'azione capillare per aspirare il metallo d'apporto fuso nel giunto. Questo richiede uno spazio preciso e uniforme tra le parti, tipicamente tra 0,025 mm e 0,125 mm (0,001" a 0,005").

Un gioco del giunto errato si tradurrà in un legame incompleto o debole, annullando i benefici del processo.

Investimenti in Attrezzature e Controllo del Processo

La brasatura sottovuoto richiede un investimento significativo in forni a vuoto di alta qualità, controllori di temperatura precisi e robuste strutture di test.

Non è un'alternativa a basso costo alla saldatura; è un processo di alto valore scelto quando le prestazioni e l'affidabilità del componente finale giustificano l'investimento.

Quando Scegliere la Brasatura Sottovuoto

La tua decisione dovrebbe basarsi sul requisito più critico per il tuo componente.

- Se il tuo obiettivo principale è la massima resistenza e affidabilità: Scegli la brasatura sottovuoto per creare un giunto monolitico che è spesso più resistente del materiale stesso.

- Se il tuo obiettivo principale è la purezza o l'igiene: Questo processo senza flusso e senza spazi è la scelta definitiva per applicazioni mediche, alimentari, aerospaziali o semiconduttori.

- Se il tuo obiettivo principale è l'unione di materiali dissimili: La brasatura sottovuoto fornisce una soluzione affidabile e robusta per creare assemblaggi metallo-ceramica o altri multi-materiali.

- Se il tuo obiettivo principale è la stabilità dimensionale: Il ciclo termico controllato e a basso stress lo rende ideale per componenti di precisione che non possono tollerare la distorsione.

Comprendendo le sue proprietà e i suoi requisiti, puoi sfruttare la brasatura sottovuoto per produrre componenti che non sono semplicemente possibili con altri metodi.

Tabella Riepilogativa:

| Proprietà | Descrizione |

|---|---|

| Resistenza | I giunti sono resistenti quanto o più dei materiali genitore, con distribuzione uniforme dello stress. |

| Pulizia | Il processo senza flusso elimina la contaminazione, ideale per usi medici e semiconduttori. |

| Sigillatura Ermetica | Crea guarnizioni a tenuta di vuoto, a prova di perdite per applicazioni ad alta pressione e aerospaziali. |

| Stabilità Dimensionale | Distorsione e deformazione minime grazie a cicli termici controllati. |

| Versatilità del Materiale | Consente l'unione affidabile di materiali dissimili come metalli e ceramiche. |

| Resistenza alle Alte Temperature | Resiste fino a 800°C con metalli d'apporto resistenti alla corrosione. |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando le prestazioni e l'efficienza. Contattaci oggi stesso per discutere come possiamo supportare i tuoi progetti con brasatura sottovuoto su misura e altri processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento