La scelta del giusto elemento riscaldante per un forno sottovuoto è una decisione guidata da un preciso insieme di fattori interconnessi. Le considerazioni più critiche sono la temperatura operativa massima richiesta, il carico di potenza elettrica, la compatibilità chimica con i gas di processo e di tempra, e la desiderata aspettativa di vita operativa dell'elemento stesso.

Il tuo elemento riscaldante non è un componente isolato; è il cuore di un sistema. La sua selezione è un atto di bilanciamento critico tra le esigenze fisiche della temperatura del tuo processo, l'ambiente chimico della tua camera sottovuoto e le realtà economiche a lungo termine della produzione e della manutenzione.

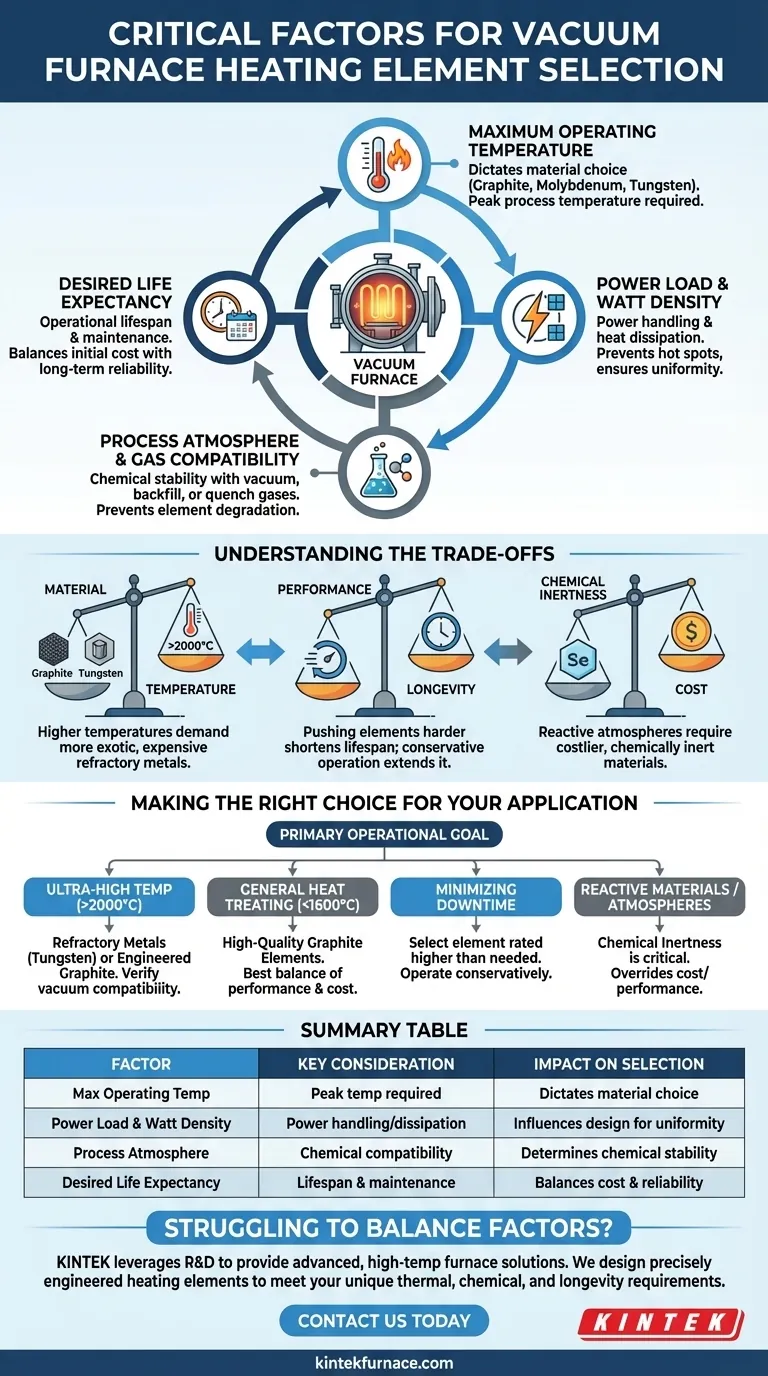

I Fattori Chiave della Progettazione dell'Elemento

Per scegliere il corretto elemento riscaldante, devi valutare come la tua specifica applicazione influisce su quattro aree critiche. Ogni fattore influenza gli altri, rendendo essenziale una valutazione olistica.

Temperatura Operativa Massima

Il fattore più significativo è la temperatura di picco richiesta dal tuo processo. Questo detta direttamente il materiale dell'elemento riscaldante.

Materiali diversi hanno diversi limiti di temperatura. Ad esempio, la grafite è una scelta comune ed economica per molte applicazioni, mentre il molibdeno e il tungsteno sono richiesti per processi a temperature più elevate e ultra-elevate.

Carico di Potenza e Densità Watt

Ciò si riferisce alla quantità di potenza elettrica che l'elemento può gestire e dissipare come calore sulla sua superficie. Una densità watt più elevata consente velocità di riscaldamento più rapide e una maggiore uniformità termica.

Il design dell'elemento—la sua forma, spessore e area superficiale—deve essere ingegnerizzato per gestire il carico di potenza richiesto senza surriscaldamento o creazione di punti caldi, che possono portare a un guasto prematuro.

Atmosfera di Processo e Compatibilità con i Gas

Un vuoto non è veramente vuoto. I gas residui, eventuali gas riempiti per processi a pressione parziale, o i gas utilizzati per la tempra rapida possono interagire con l'elemento riscaldante.

Ad alte temperature, possono verificarsi reazioni chimiche che degradano l'elemento. Ad esempio, alcuni materiali possono essere compromessi da ossigeno, azoto o gas contenenti carbonio, portando a fragilità o bruciatura. L'elemento deve rimanere chimicamente stabile nel tuo specifico ambiente di processo.

Aspettativa di Vita Desiderata

L'aspettativa di vita è fondamentalmente una considerazione economica. Un elemento meno costoso ma che richiede frequenti sostituzioni può portare a costi significativi sia in termini di pezzi di ricambio che di tempo di produzione perso.

Operare un elemento costantemente alla sua temperatura massima nominale ne ridurrà drasticamente la vita. Progettare il sistema con un elemento con una potenza nominale superiore a quella necessaria è una strategia comune per estenderne significativamente la vita utile.

Comprendere i Compromessi

La selezione di un elemento non riguarda mai la ricerca di un'unica opzione "migliore", ma piuttosto il compromesso ottimale per le tue esigenze specifiche. Non riconoscere questi compromessi è una fonte comune di guasti operativi e costi imprevisti.

Materiale vs. Temperatura

La necessità di temperature più elevate impone l'uso di metalli refrattari più esotici e costosi. Mentre la grafite è eccellente per molti processi fino a oltre 2000°C, le applicazioni che richiedono temperature ancora più elevate o specifica inerzia chimica richiederanno materiali più costosi come il tungsteno.

Prestazioni vs. Longevità

Spesso puoi spingere un elemento riscaldante più forte per ottenere tempi ciclo più rapidi, ma questo quasi sempre ha un costo per la sua durata operativa. Un'applicazione di potenza e una temperatura operativa più conservative produrranno un sistema molto più duraturo e affidabile.

Inerzia Chimica vs. Costo

Un elemento potrebbe soddisfare perfettamente i tuoi requisiti di temperatura e potenza ma essere chimicamente incompatibile con il tuo processo. Una reazione tra l'elemento e il materiale lavorato (degassamento) può contaminare il tuo prodotto o distruggere l'elemento. Questo potrebbe costringerti a selezionare un materiale più costoso ma chimicamente inerte.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo operativo primario. Analizza il tuo processo per determinare quale fattore è la priorità non negoziabile.

- Se il tuo obiettivo principale sono processi a temperature ultra-elevate (>2000°C): Dai priorità ai metalli refrattari come il tungsteno o alla grafite meticolosamente ingegnerizzata, e verifica la loro compatibilità con i tuoi specifici livelli di vuoto.

- Se il tuo obiettivo principale è il trattamento termico o la brasatura per scopi generali (<1600°C): Gli elementi in grafite di alta qualità offrono tipicamente il miglior equilibrio tra prestazioni, durata e convenienza.

- Se il tuo obiettivo principale è minimizzare i tempi di inattività operativi: Seleziona un elemento con una potenza nominale significativamente superiore alle esigenze del tuo processo e operalo in modo conservativo per massimizzare la sua vita utile.

- Se stai lavorando con materiali o atmosfere reattive: L'inerzia chimica dell'elemento riscaldante è il tuo fattore più critico, potenzialmente superando tutte le altre considerazioni di costo e prestazioni.

In definitiva, un elemento riscaldante efficace è quello che è perfettamente abbinato alle specifiche esigenze termiche, chimiche ed economiche del tuo processo in forno sottovuoto.

Tabella Riassuntiva:

| Fattore | Considerazione Chiave | Impatto sulla Selezione |

|---|---|---|

| Temperatura Operativa Massima | Temperatura di picco del processo richiesta. | Determina la scelta del materiale (es. Grafite, Molibdeno, Tungsteno). |

| Carico di Potenza e Densità Watt | Capacità di gestione della potenza e dissipazione del calore. | Influenza il design dell'elemento per prevenire punti caldi e garantire uniformità. |

| Atmosfera di Processo | Compatibilità chimica con vuoto, gas di riempimento o di tempra. | Determina la stabilità chimica e previene il degrado dell'elemento. |

| Aspettativa di Vita Desiderata | Durata operativa e costi di manutenzione. | Bilancia il costo iniziale con l'affidabilità a lungo termine e i tempi di attività. |

Stai lottando per bilanciare temperatura, atmosfera e costo per l'elemento riscaldante del tuo forno sottovuoto? Non devi scendere a compromessi. KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti—inclusi forni a muffola, tubolari, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD—è supportata da profonde capacità di personalizzazione. Progettiamo elementi riscaldanti che sono precisamente ingegnerizzati per soddisfare i tuoi unici requisiti di temperatura, chimici e di longevità, garantendo prestazioni e affidabilità ottimali. Contattaci oggi stesso per discutere la tua specifica applicazione e lascia che i nostri esperti ti forniscano una soluzione che massimizzi l'efficienza del tuo processo e il ROI. Mettiti subito in contatto con il nostro team di ingegneri!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi