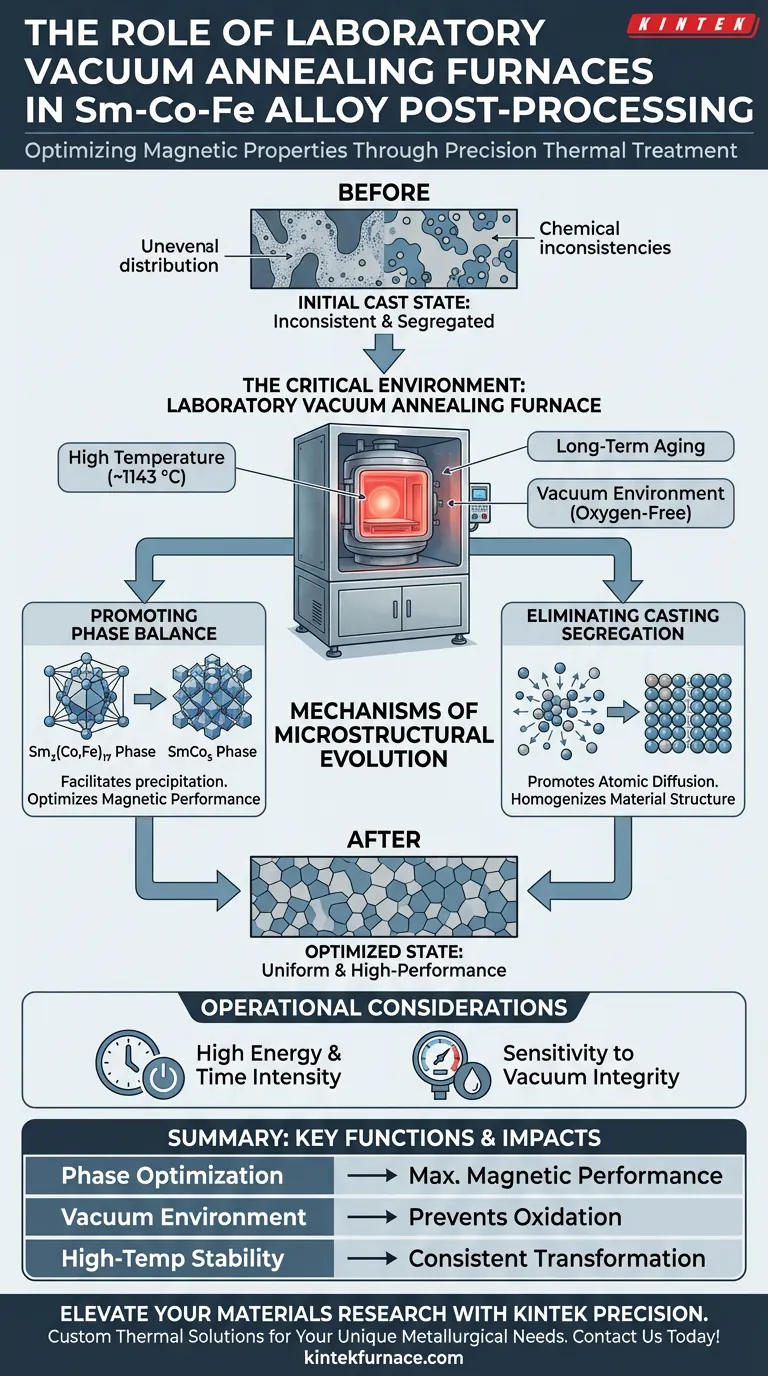

Un forno di ricottura sotto vuoto da laboratorio funge da ambiente critico per l'ottimizzazione strutturale delle leghe Sm-Co-Fe. Fornisce un'impostazione precisa ad alta temperatura, spesso intorno ai 1143 °C, per condurre trattamenti di invecchiamento a lungo termine. Questo processo è essenziale per guidare le trasformazioni di fase allo stato solido che definiscono le proprietà magnetiche finali del materiale.

La funzione principale di questa apparecchiatura è quella di portare la lega verso l'equilibrio termodinamico, facilitando la precipitazione bilanciata delle fasi magnetiche ed eliminando le incongruenze chimiche intrinseche al processo di fusione.

Meccanismi di Evoluzione Microstrutturale

La profonda necessità di utilizzare questo specifico forno risiede nella sua capacità di manipolare la struttura interna della lega a livello atomico.

Promozione dell'Equilibrio di Fase

L'obiettivo primario del processo di ricottura è ottimizzare la distribuzione delle fasi magnetiche. Nello specifico, il forno facilita la crescita e la precipitazione delle fasi $Sm_2(Co,Fe)_{17}$ e $SmCo_5$.

Ottenere il corretto rapporto e distribuzione di queste fasi è vitale. Determina direttamente le prestazioni magnetiche del materiale finale.

Eliminazione della Segregazione da Fusione

Quando le leghe vengono fuse per la prima volta, spesso soffrono di segregazione, dove gli elementi sono distribuiti in modo non uniforme.

Il forno di ricottura sotto vuoto utilizza alte temperature per promuovere la diffusione atomica. Questo elimina queste incongruenze, omogeneizzando il materiale e garantendo una microstruttura uniforme in tutta la lega.

L'Importanza del Controllo Ambientale

Oltre alla temperatura, la componente "sottovuoto" del forno gioca un ruolo decisivo nella purezza del materiale.

Prevenzione dell'Ossidazione

Le leghe Sm-Co-Fe contengono elementi reattivi che possono degradarsi rapidamente in presenza di ossigeno.

Operando sottovuoto, il forno crea un ambiente privo di ossigeno. Questo protegge la superficie della lega dall'intensa ossidazione durante il trattamento ad alta temperatura, garantendo che il materiale mantenga la sua composizione chimica prevista.

Regolazione Termica di Precisione

L'invecchiamento a lungo termine richiede assoluta stabilità termica.

Il forno mantiene un campo termico costante e uniforme per periodi prolungati. Questa stabilità è necessaria per garantire che le trasformazioni di fase allo stato solido avvengano in modo coerente in tutto il volume del campione, piuttosto che solo sulla superficie.

Considerazioni Operative e Compromessi

Sebbene essenziale per leghe ad alte prestazioni, la ricottura sotto vuoto presenta sfide specifiche che devono essere gestite.

Elevata Intensità Energetica e Temporale

Il processo prevede "invecchiamento a lungo termine", che spesso richiede temperature superiori a 1100 °C per durate prolungate.

Ciò si traduce in un consumo energetico significativo e cicli di produzione più lunghi rispetto ai trattamenti a temperature più basse.

Sensibilità all'Integrità del Vuoto

La qualità del risultato dipende interamente dalla qualità del vuoto.

Qualsiasi perdita o mancata rimozione di impurità volatili può portare a ossidazione superficiale o alla formazione di pori, annullando di fatto i benefici del trattamento termico.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si incorpora un forno di ricottura sotto vuoto nel proprio flusso di lavoro, considerare gli obiettivi specifici del materiale.

- Se il tuo obiettivo principale sono le Prestazioni Magnetiche: Dai priorità a un controllo preciso della temperatura per massimizzare la precipitazione della fase $Sm_2(Co,Fe)_{17}$.

- Se il tuo obiettivo principale è la Purezza del Materiale: Assicurati che il tuo sistema disponga di capacità di alto vuoto per prevenire l'ossidazione superficiale del samario (Sm) reattivo.

Il forno di ricottura sotto vuoto da laboratorio non è solo un riscaldatore; è uno strumento di precisione per l'ingegnerizzazione dell'architettura atomica di leghe magnetiche ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Funzione nell'Elaborazione di Sm-Co-Fe | Impatto sul Materiale |

|---|---|---|

| Ottimizzazione di Fase | Facilita la precipitazione di $Sm_2(Co,Fe)_{17}$ e $SmCo_5$ | Massimizza le prestazioni magnetiche |

| Ambiente Sottovuoto | Elimina ossigeno e gas reattivi | Previene l'ossidazione superficiale e mantiene la purezza |

| Stabilità ad Alta Temperatura | Fornisce campi termici uniformi (fino a 1143 °C) | Garantisce una trasformazione allo stato solido coerente |

| Diffusione Atomica | Omogeneizza la struttura del materiale | Elimina la segregazione chimica dalla fusione |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Sblocca il pieno potenziale magnetico delle tue leghe Sm-Co-Fe con le soluzioni termiche avanzate di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu richieda trattamenti di invecchiamento precisi o complesse trasformazioni di fase allo stato solido, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Pronto a ottimizzare il tuo processo di ricottura? Contattaci oggi stesso per parlare con uno specialista!

Guida Visiva

Riferimenti

- Zhi Hong Zhu, Jiashuo Zhang. Effect of Fe Content on Phase Behavior of Sm–Co–Fe Alloys During Solidification and Aging. DOI: 10.3390/ma18081854

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché l'attrezzatura per la distillazione sotto vuoto è necessaria per la purificazione dei colloidi di isopropossido di alluminio?

- Qual è lo standard del trattamento termico sottovuoto? Padroneggiare purezza, precisione e prestazioni

- Come garantisce un forno a vuoto una produzione di alta qualità? Ottieni purezza e prestazioni superiori per i tuoi materiali

- Perché la brasatura in forno a vuoto è popolare? Ottenere giunti resistenti e puliti per applicazioni ad alte prestazioni

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché l'attrezzatura di degasaggio sottovuoto viene utilizzata nella preparazione di acciai resistenti al fuoco a bassa lega? | KINTEK Solutions

- Come fanno i sensori di temperatura multipunto a monitorare l'uniformità del forno a vuoto? Garantire una precisione di ±3°C nel trattamento termico

- Cos'è la brasatura sotto vuoto? Ottenere un'integrità del giunto superiore nelle applicazioni ad alta tecnologia