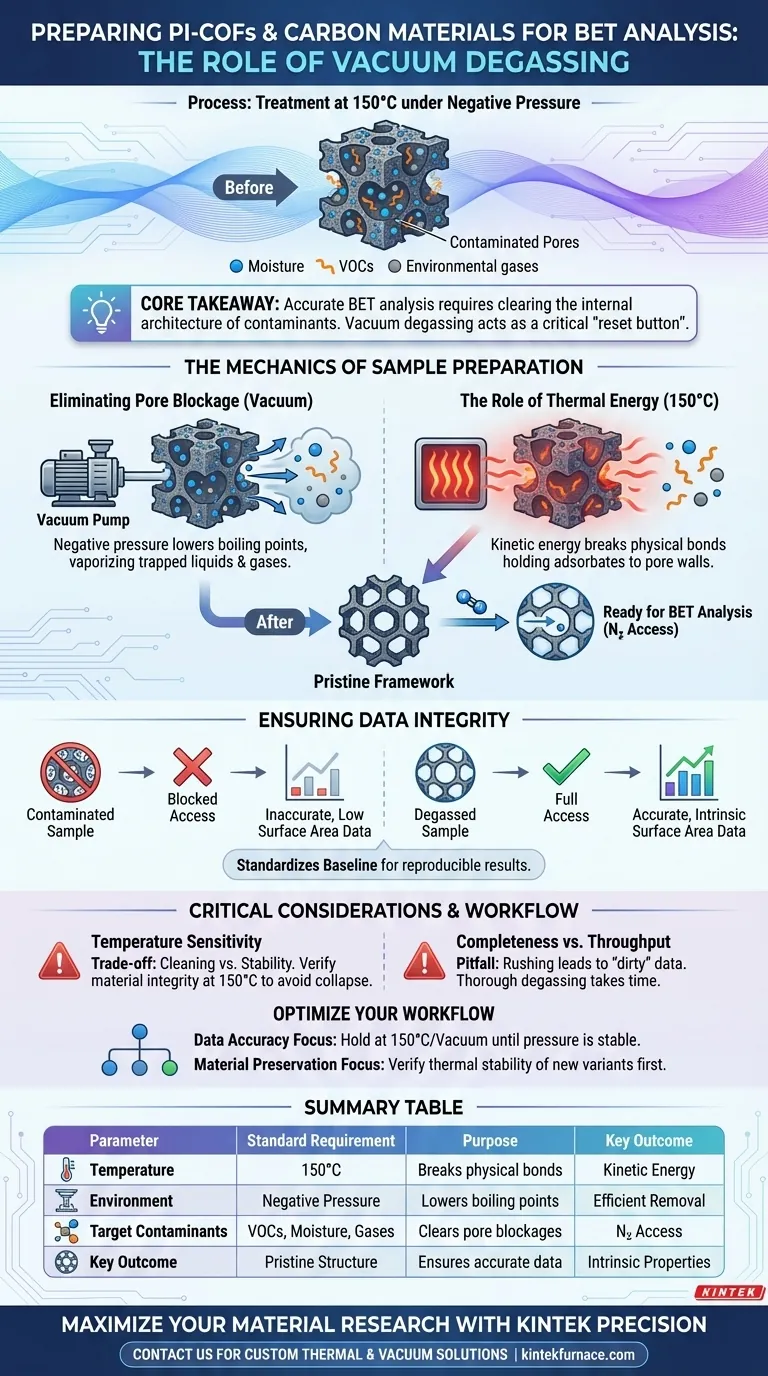

Il degasaggio sotto vuoto prepara i Polimero Imide Covalent Organic Frameworks (PI-COF) e materiali carboniosi trattandoli a 150°C sotto vuoto prima dell'analisi. Questa esposizione termica e sotto vuoto forza sistematicamente l'umidità, i composti organici volatili (VOC) e i gas ambientali intrappolati fuori dalla struttura porosa del materiale.

Concetto Chiave Misure accurate di area superficiale specifica e dimensione dei pori sono impossibili se i pori sono già riempiti di contaminanti atmosferici. Il degasaggio sotto vuoto funge da critico "pulsante di reset", ripulendo l'architettura interna del materiale per garantire che i dati riflettano la struttura effettiva del framework, non i detriti intrappolati al suo interno.

La Meccanica della Preparazione del Campione

Eliminare il Blocco dei Pori

Materiali porosi come i PI-COF e i derivati del carbonio agiscono come spugne per il loro ambiente. Prima dell'analisi, i loro pori sono spesso saturi di umidità e composti organici volatili (VOC).

Un sistema di degasaggio sotto vuoto affronta questo problema creando un ambiente a pressione negativa. Ciò abbassa il punto di ebollizione dei liquidi e dei gas intrappolati, consentendo loro di vaporizzare ed uscire dai pori.

Il Ruolo dell'Energia Termica

L'applicazione di calore a 150°C fornisce l'energia cinetica necessaria per rompere i deboli legami fisici che trattengono i contaminanti alle pareti dei pori.

Senza questo apporto termico, il vuoto da solo potrebbe essere insufficiente a rimuovere le molecole fortemente adsorbite. La combinazione di calore e vuoto garantisce una pulizia approfondita dell'area superficiale interna.

Garantire l'Integrità dei Dati

Rivelare le Caratteristiche Intrinseche

L'obiettivo primario dell'analisi di Adsorbimento-Desorbimento di Azoto (BET) è misurare il materiale, non i suoi contaminanti.

Se i pori rimangono bloccati durante l'analisi, il gas azoto non può accedere al volume interno completo. Ciò si traduce in aree superficiali calcolate significativamente inferiori alla realtà.

Standardizzare la Baseline

Il degasaggio crea una baseline standardizzata per il confronto. Trattando costantemente i campioni a 150°C sotto vuoto, i ricercatori garantiscono che le variazioni nei dati siano dovute a differenze strutturali effettive nei PI-COF, piuttosto che a livelli variabili di umidità o contaminazione nell'ambiente di laboratorio.

Considerazioni Critiche e Compromessi

Sensibilità alla Temperatura

Sebbene 150°C sia lo standard per questi materiali, rappresenta un compromesso tra efficienza di pulizia e stabilità del materiale.

È necessario assicurarsi che l'integrità strutturale del proprio materiale carbonioso o COF specifico possa resistere a questa temperatura senza collassare. Se il materiale si degrada a 150°C, i dati BET risultanti rifletteranno una struttura danneggiata piuttosto che il campione originale.

Completezza vs. Produttività

Un degasaggio approfondito richiede tempo. Affrettare questo passaggio per aumentare la produttività del campione è un errore comune che porta a dati "sporchi" e risultati non riproducibili.

Ottimizzare il Flusso di Lavoro della Tua Analisi

Per garantire che la tua analisi BET fornisca dati validi per PI-COF e materiali carboniosi, considera il seguente approccio:

- Se il tuo obiettivo principale è l'Accuratezza dei Dati: Assicurati che il campione sia mantenuto a 150°C sotto vuoto finché la pressione rimane stabile, indicando che non ci sono più emissioni di contaminanti.

- Se il tuo obiettivo principale è la Conservazione del Materiale: Verifica la stabilità termica delle nuove varianti di PI-COF prima del degasaggio per confermare che non si degradino strutturalmente alla temperatura di trattamento standard di 150°C.

Una preparazione efficace trasforma un campione contaminato in un framework incontaminato, permettendo alle vere proprietà del tuo materiale di emergere.

Tabella Riassuntiva:

| Parametro | Requisito Standard | Scopo nel Degasaggio |

|---|---|---|

| Temperatura | 150°C | Fornisce energia cinetica per rompere i legami fisici degli adsorbati. |

| Ambiente | Pressione Negativa (Vuoto) | Abbassa i punti di ebollizione dei contaminanti per una rimozione efficiente. |

| Contaminanti Target | VOC, Umidità, Gas di Laboratorio | Rimuove i blocchi dei pori per consentire l'accesso dell'azoto. |

| Risultato Chiave | Struttura Interna Incontaminata | Garantisce che l'area superficiale calcolata rifletta le proprietà intrinseche. |

Massimizza la Ricerca sui Tuoi Materiali con la Precisione KINTEK

Non lasciare che campioni contaminati compromettano i dati della tua ricerca. KINTEK fornisce sistemi termici e sotto vuoto ad alte prestazioni specificamente progettati per gestire il delicato degasaggio e la preparazione dei materiali per PI-COF, framework di carbonio e altro ancora.

Supportati da ricerca e sviluppo e produzione di esperti, offriamo una gamma completa di sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Assicurati che la tua analisi BET rifletta il vero potenziale dei tuoi materiali con le nostre affidabili soluzioni ad alta temperatura.

Pronto a elevare l'efficienza del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Atsushi Nagai, Atsunori Matsuda. Synthesis and Electrical Property of Graphite Oxide-like Mesoporous <i>N</i>-Carbon Derived from Polyimide-Covalent Organic Framework Templates. DOI: 10.1021/acsomega.5c03968

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Finestra di osservazione a vuoto ultraelevato Flangia KF 304 in acciaio inox Alto vetro borosilicato vetro spia

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Quali materiali vengono utilizzati per gli elementi riscaldanti in un forno a vuoto? Scegli l'elemento giusto per le tue esigenze ad alta temperatura

- Perché viene utilizzato un forno sottovuoto per l'essiccazione finale delle nanoparticelle di BC-Fe3O4? Preservare purezza e porosità

- Quali sono gli indicatori chiave per misurare le prestazioni delle apparecchiature per il trattamento termico sotto vuoto? Ottimizza il tuo processo con KINTEK

- Quali sono i requisiti chiave per il sistema di raffreddamento di un forno di rinvenimento sottovuoto? Garantire un controllo preciso per risultati metallurgici superiori

- Quali metalli vengono comunemente uniti utilizzando un forno per brasatura? Sblocca soluzioni versatili per l'unione di metalli

- Quale ruolo gioca un forno sottovuoto LTGN nella modifica dell'acciaio inossidabile? Indurimento superficiale Master S-Phase

- Quali sono i vantaggi dell'uso dei forni sottovuoto nella produzione di utensili e stampi? Aumenta la longevità e la precisione degli utensili

- Quali sono i metodi di tempra comuni utilizzati nei forni sottovuoto? Ottimizza il tuo processo di trattamento termico