In breve, la camera a vuoto è costruita in acciaio inossidabile e presenta un design a porta frontale con una finestra di osservazione e canali di raffreddamento interni. I suoi specifici componenti interni, come un piatto portacampioni ad alta temperatura, una testa di spruzzatura e un alimentatore per scarica a bagliore, indicano che è stata progettata per processi specializzati come la deposizione di film sottili o il trattamento al plasma, non per riscaldare l'intero recipiente della camera.

Il punto più critico è che questa camera è progettata per contenere un processo ad alta temperatura localizzato mentre le sue pareti rimangono fresche. Il fatto che il recipiente della camera stessa non sia classificato per la temperatura è una limitazione di sicurezza cruciale che deve essere rispettata.

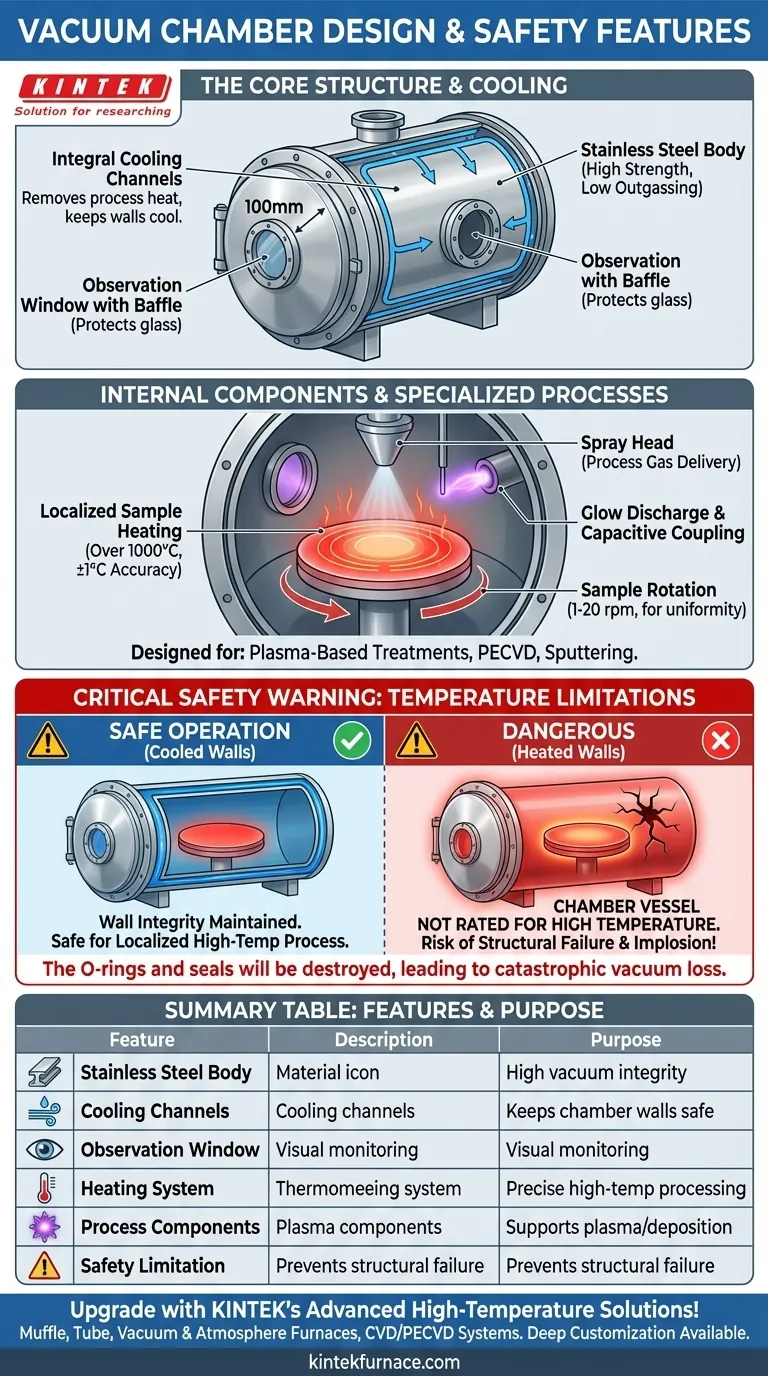

Decostruzione del Design della Camera

Per valutare correttamente questa camera, dobbiamo considerare i suoi componenti non come un semplice elenco, ma come un sistema progettato per uno scopo specifico. I materiali e le caratteristiche lavorano insieme per creare un ambiente controllato.

La Struttura Centrale: Corpo in Acciaio Inossidabile

Il corpo della camera è realizzato in acciaio inossidabile. Questo è un materiale standard e ideale per applicazioni ad alto vuoto grazie alla sua resistenza, bassa corrosione e basse proprietà di degassamento, il che significa che non rilascia gas intrappolati che contaminerebbero il vuoto.

Il design fisico è del tipo a porta frontale con un diametro di 245 mm e un'altezza di 300 mm, che consente un facile accesso ai componenti interni.

La Caratteristica di Sicurezza Critica: Raffreddamento Integrale

La presenza di canali di raffreddamento integrali è la caratteristica strutturale più importante. Questi canali consentono a un fluido, tipicamente acqua, di circolare attraverso le pareti della camera.

Il loro scopo è rimuovere il calore generato dal processo all'interno della camera, mantenendo il corpo della camera, le saldature e le guarnizioni del vuoto a una temperatura sicura, vicina a quella ambiente.

Accesso e Osservazione

La camera include una finestra di osservazione da 100 mm, essenziale per monitorare visivamente il processo.

L'inclusione di un baffle è un dettaglio chiave. Questo schermo protegge la finestra di vetro dall'essere rivestita da materiali di processo (deposizione) o danneggiata da calore intenso, garantendo un'osservazione chiara nel tempo.

Comprensione dei Componenti Interni e dell'Uso Previsto

I componenti all'interno della camera rivelano la sua applicazione originale. Non è solo una scatola vuota; è un reattore specializzato.

Il Sistema di Riscaldamento: Riscaldamento Localizzato del Campione

Il sistema supporta il riscaldamento del campione a oltre 1000°C con una precisione di ±1°C. Questa specifica si riferisce esclusivamente al piatto portacampioni da 100 mm di diametro, non all'intera camera.

Il calore viene erogato direttamente al campione, consentendo una lavorazione precisa e ad alta temperatura in una piccola zona controllata. Il controllore di temperatura e l'alimentatore sono progettati per questo specifico compito.

Caratteristiche Specifiche del Processo

La camera include una testa di spruzzatura da 100 mm e l'elettronica per l'accoppiamento capacitivo e la scarica a bagliore. Questi sono segni rivelatori di un sistema progettato per processi basati sul plasma.

Tali processi potrebbero includere la deposizione chimica da vapore assistita da plasma (PECVD), lo sputtering o la pulizia e modifica delle superfici. L'ugello di alimentazione del gas e la testa di spruzzatura erogano gas precursori o materiali sulla superficie del campione.

Manipolazione del Campione

Il piatto portacampioni presenta una velocità di rotazione regolabile da 1-20 rpm. Questo viene utilizzato per garantire che la deposizione o il trattamento siano applicati uniformemente su tutta la superficie del campione.

Comprensione dei Compromessi e dei Rischi Critici

Una camera a vuoto è un sistema di vincoli bilanciati. Comprendere le sue limitazioni è essenziale per un funzionamento sicuro.

L'Avviso "Non Classificata per la Temperatura"

Questa è la singola considerazione di sicurezza più importante. Questa affermazione significa che il recipiente della camera stesso non può essere riscaldato. La sua integrità strutturale è garantita solo a temperature prossime alla temperatura ambiente.

Gli O-ring o le guarnizioni che creano la tenuta del vuoto sono tipicamente realizzati con elastomeri che verrebbero distrutti dalle alte temperature, portando a una perdita catastrofica del vuoto.

Il Rischio di Operazioni ad Alta Temperatura

Tentare di riscaldare l'intera camera a 1100°C sarebbe estremamente pericoloso. La pressione atmosferica esterna (circa 14.7 psi) esercita un'enorme forza sulle pareti della camera.

Il riscaldamento del recipiente ammorbidirebbe il metallo, indebolirebbe le saldature e distruggerebbe le guarnizioni, creando un grave rischio di cedimento strutturale e implosione. Ciò deve essere evitato.

Atmosfera vs. Vuoto

La camera è progettata per rimuovere l'atmosfera per creare un alto vuoto o per essere riempita con un gas di processo specifico (come l'argon) a una pressione bassa controllata. Ciò previene reazioni chimiche indesiderate, come l'ossidazione del campione o dei metalli fusi ad alte temperature.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare questa camera in modo sicuro ed efficace, è necessario operarla entro i parametri di progettazione previsti.

- Se il tuo obiettivo principale è riscaldare un campione internamente a ~1000°C: Questo sistema è ben adatto al tuo scopo, a condizione che il sistema di raffreddamento per le pareti della camera sia pienamente operativo.

- Se il tuo obiettivo principale è eseguire la deposizione superficiale o il trattamento al plasma: Le caratteristiche della camera, inclusa la testa di spruzzatura e l'alimentazione per la scarica a bagliore, sono progettate specificamente per questo scopo.

- Se il tuo obiettivo principale è riscaldare l'intero recipiente della camera a 1100°C: Non procedere. Questo è ben al di fuori dei limiti di progettazione della camera e presenta un significativo rischio per la sicurezza.

Comprendere che questo è un sistema per il riscaldamento interno localizzato è la chiave per operarlo con successo e in sicurezza.

Tabella riassuntiva:

| Caratteristica | Descrizione | Scopo |

|---|---|---|

| Materiale | Acciaio inossidabile | Elevata resistenza, bassa corrosione, degassamento minimo per l'integrità del vuoto |

| Canali di raffreddamento | Sistema di raffreddamento ad acqua integrato | Rimuove il calore per mantenere le pareti della camera fresche e sicure |

| Finestra di osservazione | 100 mm con deflettore | Consente il monitoraggio visivo proteggendo dai danni |

| Sistema di riscaldamento | Piatto portacampioni localizzato fino a 1000°C con precisione di ±1°C | Consente la lavorazione precisa ad alta temperatura dei campioni |

| Componenti di processo | Testa di spruzzatura, elettronica per scarica a bagliore, rotazione (1-20 rpm) | Supporta trattamenti basati sul plasma come PECVD e deposizione uniforme |

| Limitazione di sicurezza | Camera non classificata per riscaldamento ad alta temperatura | Previene il cedimento strutturale e garantisce un funzionamento sicuro |

Aggiorna il tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come Forni a muffola, a tubo, rotativi, Forni a vuoto e ad atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per processi sicuri ed efficienti. Contattaci oggi per discutere come possiamo migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori