Un trattamento ad alta temperatura a 1200°C è il passaggio di preparazione critico richiesto per eliminare completamente lo strato di ossido nativo da un substrato di silicio. Questo processo utilizza la decomposizione termica per rimuovere i contaminanti superficiali, esponendo il reticolo atomico di silicio incontaminato sottostante.

Il processo non riguarda solo la pulizia; riguarda la preparazione architettonica. Il trattamento termico a 1200°C rimuove la barriera di ossido per innescare la ricostruzione superficiale, creando specificamente il pattern Si(111)-7x7 che funge da progetto necessario per la crescita epitassiale di fluoruri di alta qualità.

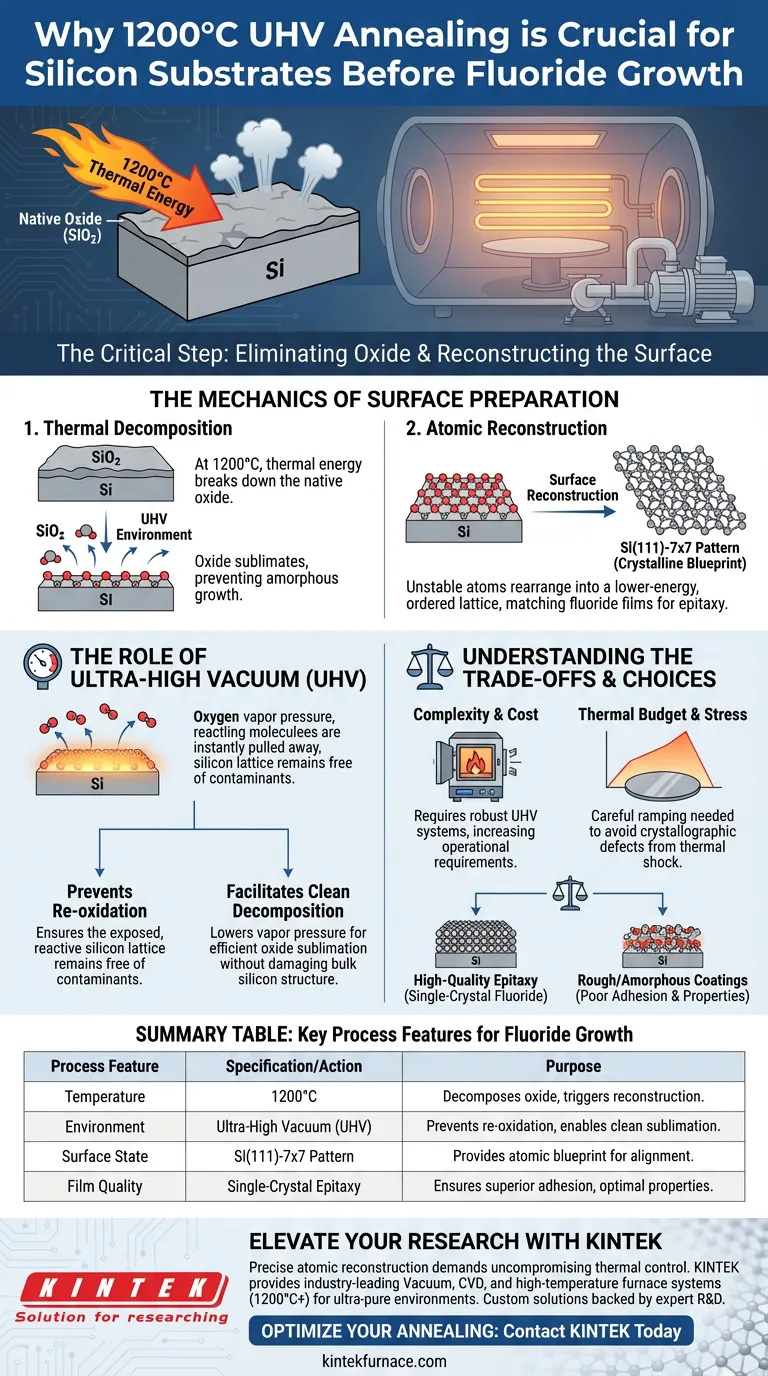

La meccanica della preparazione superficiale

Decomposizione termica dell'ossido nativo

Il silicio forma naturalmente un sottile strato di biossido di silicio (ossido nativo) quando esposto all'aria. Questo strato agisce come una barriera alla crescita cristallina.

A 1200°C, l'energia termica è sufficiente per decomporre questo strato di ossido.

L'ossido evapora dalla superficie, lasciando il puro materiale di base di silicio. Senza questo passaggio, i successivi strati di fluoruro verrebbero depositati su una superficie di ossido amorfo anziché sul silicio cristallino, impedendo un corretto legame.

Ottenere la ricostruzione atomica

Una volta rimosso l'ossido, gli atomi superficiali del silicio sono instabili e possiedono un'alta energia.

Per stabilizzarsi, gli atomi si riorganizzano in una struttura a energia inferiore nota come ricostruzione superficiale.

La principale nota di riferimento indica che ciò facilita specificamente la formazione della ricostruzione Si(111)-7x7. Questa specifica disposizione atomica stabilisce una base con una struttura reticolare che corrisponde ai film sottili di fluoruro, consentendo la crescita epitassiale (ordinata).

Il ruolo dell'ultra-alto vuoto (UHV)

Prevenzione della ri-ossidazione

Riscaldare il silicio a 1200°C in presenza di ossigeno sarebbe catastrofico; accelererebbe l'ossidazione anziché rimuoverla.

L'ambiente di ultra-alto vuoto (UHV) è essenziale per garantire che, una volta che l'ossigeno lascia la superficie, venga immediatamente aspirato via.

Questo ambiente garantisce che il reticolo di silicio esposto e altamente reattivo rimanga privo di contaminanti durante il processo di ricottura.

Facilitare la decomposizione pulita

Il vuoto abbassa la pressione di vapore richiesta affinché l'ossido sublimi.

Ciò consente al processo di decomposizione di verificarsi in modo efficiente senza richiedere temperature ancora più elevate di 1200°C, che potrebbero danneggiare la struttura cristallina del materiale di base del silicio.

Comprendere i compromessi

Complessità e costo delle attrezzature

Raggiungere i 1200°C mantenendo un ultra-alto vuoto richiede attrezzature specializzate e robuste.

I forni di ricottura standard non possono resistere a queste condizioni, rendendo necessario l'uso di sistemi UHV dedicati, il che aumenta la complessità operativa e i costi.

Budget termico e stress

Sottoporre un wafer a 1200°C introduce una significativa energia termica.

Sebbene necessario per la rimozione dell'ossido, questo shock termico deve essere applicato gradualmente per evitare di introdurre linee di scorrimento o difetti cristallografici negli strati più profondi del substrato di silicio.

Fare la scelta giusta per il tuo obiettivo

La necessità di questo passaggio ad alta temperatura dipende interamente dai requisiti di qualità del film di fluoruro finale.

- Se il tuo obiettivo principale è l'epitassia di alta qualità: devi eseguire la ricottura UHV a 1200°C per garantire una superficie ricostruita Si(111)-7x7, che è l'unico modo per ottenere un film di fluoruro monocristallino.

- Se il tuo obiettivo principale sono rivestimenti grezzi/amorfi: potresti saltare questo passaggio, ma tieni presente che lo strato di fluoruro non sarà allineato con il reticolo di silicio e probabilmente avrà scarsa adesione e proprietà elettriche.

In definitiva, il trattamento a 1200°C è il gateway non negoziabile per la precisione a livello atomico nell'eteroepitassia silicio-fluoruro.

Tabella riassuntiva:

| Caratteristica del processo | Specifiche/Azione | Scopo per la crescita di fluoruri |

|---|---|---|

| Temperatura | 1200°C | Decompone l'ossido nativo e innesca la ricostruzione superficiale |

| Ambiente | Ultra-Alto Vuoto (UHV) | Previene la ri-ossidazione e facilita la sublimazione pulita dell'ossido |

| Stato della superficie | Pattern Si(111)-7x7 | Fornisce il progetto atomico per l'allineamento epitassiale |

| Qualità del film | Epitassia monocristallina | Garantisce adesione superiore e proprietà elettriche ottimali |

Eleva la tua ricerca sui materiali con KINTEK

La precisa ricostruzione atomica richiede un controllo termico senza compromessi. KINTEK fornisce sistemi di forni per vuoto, CVD e alta temperatura leader del settore, progettati per raggiungere 1200°C+ mantenendo gli ambienti ultra-puri richiesti per la preparazione dei substrati di silicio.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche, garantendo che la tua crescita epitassiale sia costruita su una base perfetta.

Pronto a ottimizzare il tuo processo di ricottura?

Contatta KINTEK Oggi per Consultare i Nostri Esperti

Guida Visiva

Riferimenti

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché è necessario il pre-trattamento termico delle camere a vuoto fino a 10^-10 mbar? Garantire un elevato RRR nei film sottili di niobio

- Quali sono i principali vantaggi dell'utilizzo di un forno a vuoto? Ottenere Purezza e Controllo del Materiale Superiori

- Quale ruolo svolge un forno di ricottura sottovuoto da laboratorio nei film sottili di ScN impiantati con ioni? Ripristino dell'integrità reticolare

- Quali sono i principali vantaggi di un forno a vuoto rispetto a un forno per trattamenti termici ordinario? Ottenere superfici incontaminate e un controllo preciso del processo

- Qual è la funzione dei rottami di titanio nei sistemi a vuoto per HTGN? Aumentare la profondità di nitrurazione con getter di ossigeno

- Qual è la funzione del cristallizzatore in un forno a sublimazione sotto vuoto? Padroneggiare la temperatura per il magnesio ad alta purezza

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sotto vuoto per nanoparticelle di t-BTO? Preservare l'integrità critica del materiale

- Quali sono le cinque componenti principali di un forno a fusione sottovuoto? Essenziali per la produzione di metalli ad alta purezza