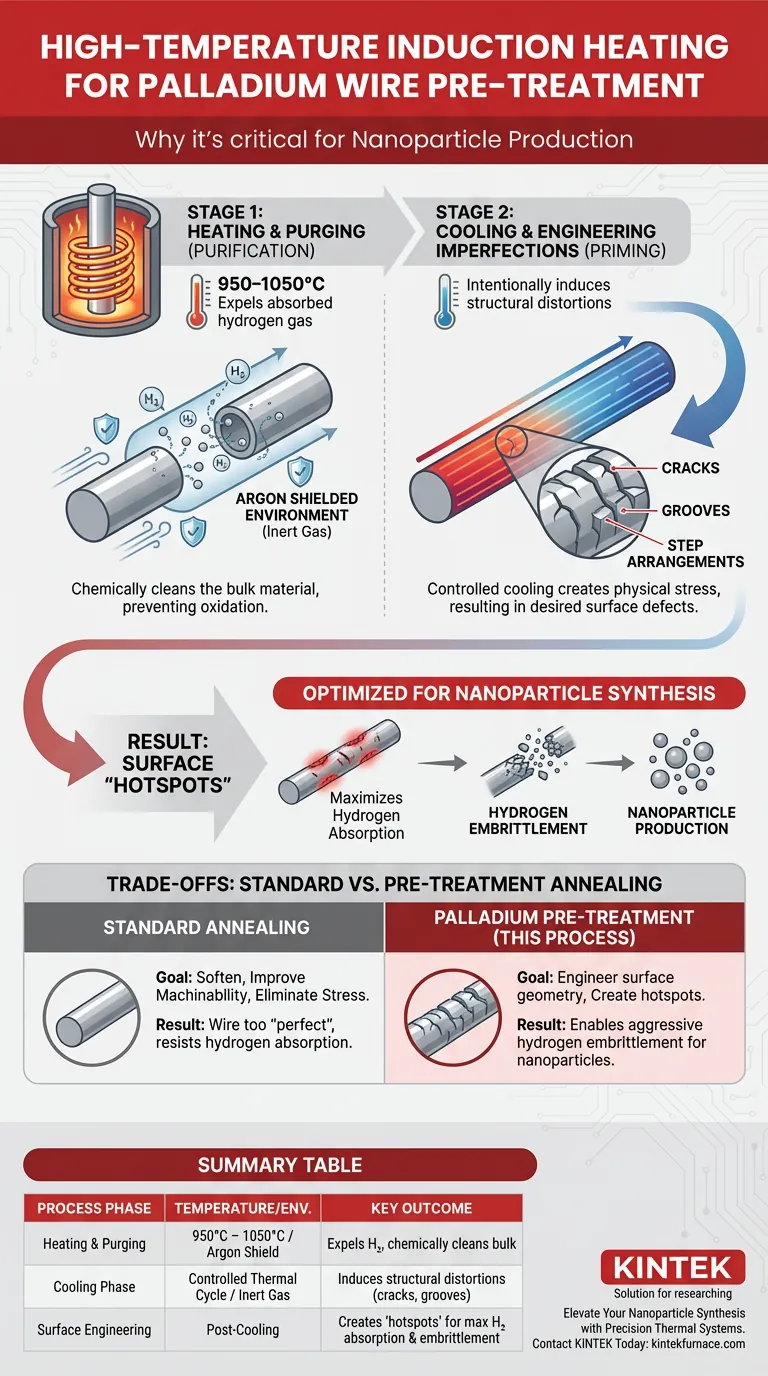

Un forno a induzione ad alta temperatura è il fattore critico per la preparazione del filo di palladio per la produzione di nanoparticelle. Nello specifico, riscalda il filo tra 950 e 1050 gradi Celsius in un ambiente schermato con argon per purgare il metallo dall'idrogeno assorbito. Inoltre, il ciclo termico specifico consente una fase di raffreddamento che induce intenzionalmente distorsioni strutturali, come crepe e scanalature, essenziali per la successiva lavorazione.

Concetto chiave: Questo processo non serve semplicemente ad ammorbidire il metallo, ma è un metodo strategico per "preparare" il materiale. Espellendo il gas esistente e compromettendo strutturalmente la superficie durante il raffreddamento, il trattamento crea "punti caldi" che massimizzano l'assorbimento di idrogeno e facilitano l'infragilimento necessario per produrre nanoparticelle.

La meccanica del ciclo termico

Per capire perché questo forno è necessario, dobbiamo guardare oltre il semplice riscaldamento. Il processo svolge due funzioni distinte: purificazione durante la fase di riscaldamento e ristrutturazione durante la fase di raffreddamento.

Purificazione della massa di palladio

L'obiettivo principale dell'innalzamento della temperatura nell'intervallo 950–1050°C è la purificazione. Il palladio ha un'elevata affinità per l'idrogeno, assorbendolo facilmente.

Prima che possa avvenire un'ulteriore lavorazione, il forno a induzione espelle questo idrogeno assorbito dalla massa di palladio. Questo "reset" garantisce che il materiale sia chimicamente pulito e pronto per la fase successiva del trattamento.

L'importanza dello schermo di argon

Questo processo di riscaldamento avviene all'interno di un ambiente schermato con argon.

L'argon è un gas inerte, il che significa che previene l'ossidazione e altre reazioni chimiche che degraderebbero la qualità del filo a temperature così elevate. Ciò garantisce che il processo di purificazione non introduca inavvertitamente nuovi contaminanti.

Ingegnerizzazione delle imperfezioni superficiali

Mentre la ricottura standard mira solitamente a ridurre i difetti, questo specifico pre-trattamento utilizza il forno per crearli intenzionalmente.

Induzione di distorsioni strutturali

La fase di raffreddamento che segue il riscaldamento ad alta temperatura è importante quanto il riscaldamento stesso. Mentre il filo si raffredda, il metallo subisce significativi cambiamenti fisici.

Questo stress termico induce distorsioni strutturali sulla superficie del filo. Queste si manifestano come disposizioni a gradini, scanalature profonde o crepe ai bordi dei grani.

Creazione di "punti caldi" di assorbimento

Queste imperfezioni superficiali non sono errori; sono l'obiettivo.

Le distorsioni fungono da punti caldi per l'assorbimento di idrogeno. Aumentando la superficie e creando punti di ingresso, il forno ingegnerizza efficacemente il filo per assorbire l'idrogeno in modo più aggressivo nei passaggi successivi.

Abilitazione della produzione di nanoparticelle

La ragione finale di questo trattamento con forno è facilitare la produzione di nanoparticelle.

Il processo si basa sull'infragilimento da idrogeno, indebolendo il metallo in modo che possa essere scomposto. Le crepe e le scanalature create durante la fase di raffreddamento migliorano questo effetto di infragilimento, rendendo efficiente ed efficace la successiva riduzione del filo in nanoparticelle.

Comprensione dei compromessi

È fondamentale distinguere questa applicazione specifica dalle pratiche di ricottura generali per evitare errori di processo.

Difetto intenzionale vs. Ricottura standard

Nella metallurgia generale, la ricottura viene utilizzata per ammorbidire i materiali, migliorare la lavorabilità o eliminare gli stress termomeccanici.

Tuttavia, in questo specifico pre-trattamento del palladio, l'obiettivo non è semplicemente ripristinare le proprietà del metallo puro o massimizzare la levigatezza. Se si utilizza un ciclo di ricottura standard progettato solo per il rilassamento degli stress, si potrebbero non generare le crepe superficiali necessarie (punti caldi).

Il rischio di un raffreddamento improprio

Se la fase di raffreddamento non viene gestita correttamente per indurre distorsioni, il filo potrebbe diventare troppo "perfetto".

Un filo senza disposizioni a gradini o scanalature resisterà all'assorbimento di idrogeno necessario in seguito. Ciò rende di fatto il materiale inadatto al processo di infragilimento necessario per generare nanoparticelle.

Fare la scelta giusta per il tuo obiettivo

L'uso di un forno a induzione ad alta temperatura è specifico per il risultato che si desidera ottenere con il filo di palladio.

- Se il tuo obiettivo principale è la produzione di nanoparticelle: Devi dare priorità alla fase di raffreddamento per garantire che vengano formate distorsioni strutturali (scanalature e crepe) che fungano da punti caldi per l'assorbimento di idrogeno.

- Se il tuo obiettivo principale è la lavorabilità generale: Probabilmente altereresti il profilo di raffreddamento per concentrarti sull'ammorbidimento del materiale e sull'eliminazione degli stress, piuttosto che sull'induzione di difetti superficiali.

In definitiva, il forno a induzione è necessario non solo per riscaldare il filo, ma per ingegnerizzare la sua geometria superficiale per la massima reattività all'idrogeno.

Tabella riassuntiva:

| Fase del processo | Intervallo di temperatura | Ambiente | Risultato chiave |

|---|---|---|---|

| Riscaldamento e purificazione | 950°C – 1050°C | Schermato con argon | Espelle l'idrogeno assorbito; pulisce chimicamente la massa di palladio |

| Fase di raffreddamento | Ciclo termico controllato | Gas inerte | Induce distorsioni strutturali (crepe, scanalature, disposizioni a gradini) |

| Ingegnerizzazione superficiale | Post-raffreddamento | Ambiente/Controllato | Crea "punti caldi" per il massimo assorbimento di idrogeno e infragilimento |

Eleva la tua sintesi di nanoparticelle con sistemi termici di precisione

Sblocca il pieno potenziale del tuo pre-trattamento dei materiali con le soluzioni avanzate di riscaldamento a induzione ad alta temperatura di KINTEK. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della lavorazione del palladio e oltre.

Sia che tu richieda cicli termici specifici per indurre distorsioni strutturali o un controllo preciso dell'atmosfera per garantire la purezza, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per le tue esigenze uniche di ricerca e produzione.

Pronto a ottimizzare la tua efficienza di assorbimento dell'idrogeno?

Contatta KINTEK Oggi per Consultare i Nostri Esperti

Guida Visiva

Riferimenti

- Christian M. Schott, Elena L. Gubanova. Top‐down Surfactant‐Free Synthesis of Supported Palladium‐Nanostructured Catalysts. DOI: 10.1002/smsc.202300241

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- In che modo la tecnologia IGBT aumenta la capacità di fusione e la produttività? Sblocca fusioni più veloci e una maggiore produzione

- Qual è il ruolo critico di un forno a induzione sottovuoto nella preparazione della lega FeAl? Ottenere leghe ad altissima purezza

- Perché i moduli IGBT sono preferiti nelle macchine di fusione? Sblocca una fusione più rapida e costi inferiori

- In che modo i moduli IGBT contribuiscono al risparmio sui costi nelle macchine per la fusione? Aumenta l'efficienza e riduci drasticamente i costi operativi

- Quali sono i vantaggi complessivi dell'utilizzo di un forno a induzione per la fusione dell'oro? Ottieni fusioni più veloci, più pure e più sicure

- Come funziona un forno a induzione per la fusione? Ottenere una fusione dei metalli rapida, pulita e controllata

- Qual è il ruolo dell'argon nella fusione delle leghe di brasatura ad alta entropia MnCoNiCuGe5? Garantire la purezza nella produzione di leghe di brasatura ad alta entropia

- Cos'è il riscaldamento a induzione e come funziona? Scopri il suo riscaldamento veloce, preciso ed efficiente