I vantaggi principali di un forno a induzione per la fusione dell'oro sono i significativi miglioramenti in termini di velocità, purezza, efficienza energetica e controllo operativo rispetto ai metodi tradizionali. Questi forni utilizzano campi elettromagnetici per riscaldare l'oro direttamente e internamente, il che si traduce in tempi di fusione drasticamente ridotti, un prodotto finale più pulito senza contaminazione da combustione e un ambiente di lavoro più sicuro, privo di fiamme libere.

Un forno a induzione è più di un semplice riscaldatore più veloce; rappresenta un passaggio dal riscaldamento esterno e forzato al trasferimento di energia preciso e interno. Questa differenza fondamentale è la fonte dei suoi principali vantaggi in termini di efficienza, qualità del metallo e costi operativi, rendendolo un investimento strategico piuttosto che un semplice aggiornamento dell'attrezzatura.

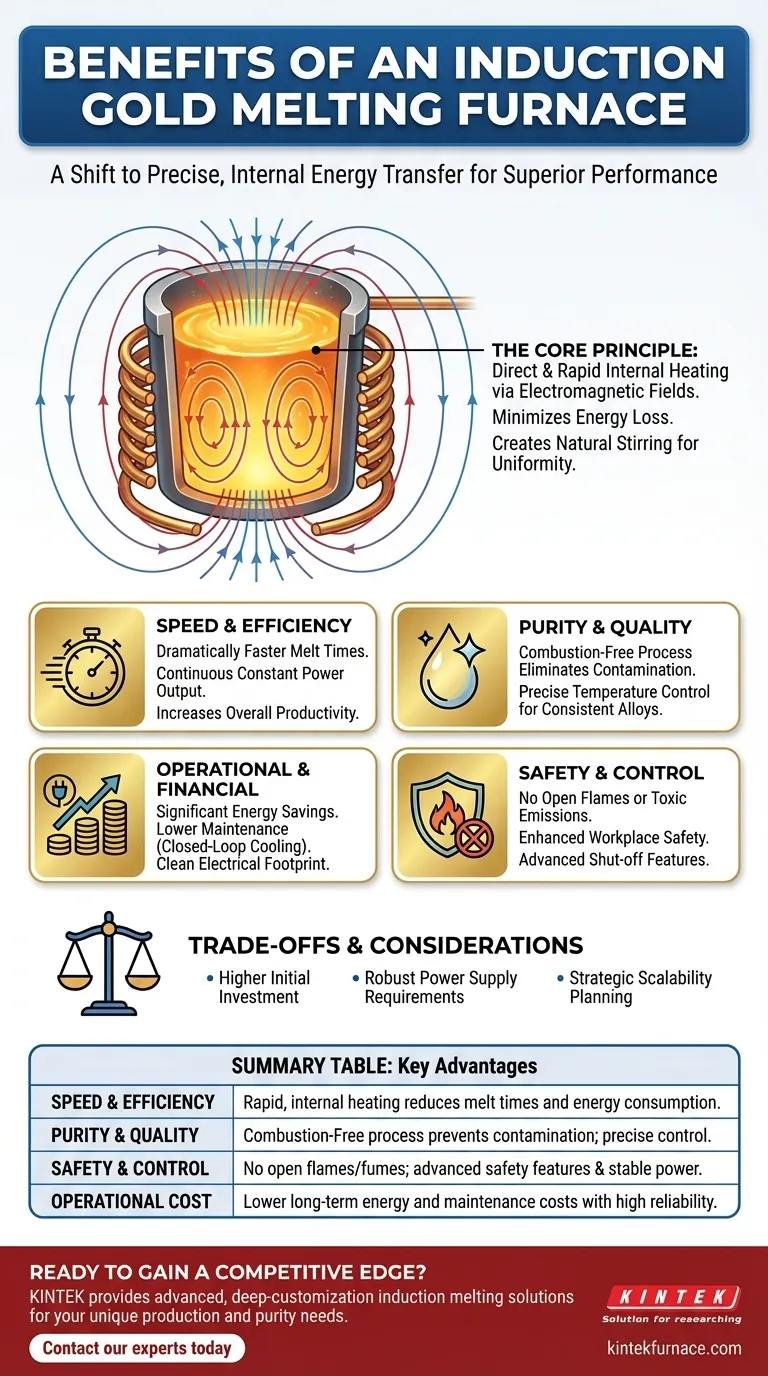

Il Principio Fondamentale: Come l'Induzione Guida le Prestazioni

Comprendere come funziona un forno a induzione è fondamentale per apprezzarne i benefici. Invece di bruciare combustibile per creare calore che viene poi trasferito al metallo, un forno a induzione genera un campo elettromagnetico. Questo campo induce una corrente elettrica direttamente all'interno dell'oro stesso, facendolo riscaldare rapidamente e uniformemente dall'interno verso l'esterno.

Riscaldamento Diretto e Rapido

Poiché il calore viene generato all'interno del metallo, c'è una minima perdita di energia verso l'ambiente circostante. Questo processo è incredibilmente veloce, riducendo significativamente il tempo necessario per portare un lotto di oro dallo stato solido a quello liquido e aumentando la produttività complessiva.

L'Effetto Agitazione per l'Uniformità

Il campo elettromagnetico crea anche un'azione di agitazione naturale all'interno del metallo fuso. Ciò garantisce una miscela omogenea e una temperatura uniforme in tutto il crogiolo, il che è fondamentale per una qualità costante della lega e per prevenire il surriscaldamento localizzato o i "punti caldi" che possono danneggiare il crogiolo o degradare il metallo.

Potenza di Uscita Costante

I moderni forni a induzione, in particolare quelli che utilizzano la tecnologia a Transistor Bipolari a Gate Isolato (IGBT), possono mantenere una potenza di uscita costante durante l'intero ciclo di fusione. Ciò significa che la velocità di fusione non diminuisce man mano che la carica si riscalda, portando a tempi di ciclo prevedibili e una superiore efficienza energetica rispetto alle tecnologie più vecchie.

Ottenere Purezza e Qualità dell'Oro Superiori

Per qualsiasi operazione che lavora metalli preziosi, la purezza è fondamentale. La tecnologia a induzione fornisce un livello di controllo qualità difficile da ottenere con i forni a combustione.

Eliminazione delle Fonti di Contaminazione

I forni tradizionali si basano sulla combustione di gas o altri combustibili, che introducono sottoprodotti direttamente nell'ambiente di fusione. Queste impurità possono essere assorbite dall'oro fuso, riducendone la purezza. La fusione a induzione è un processo completamente pulito senza combustione, preservando così il valore intrinseco del metallo.

Controllo Preciso della Temperatura

La potenza, e quindi il calore, di un forno a induzione può essere controllata con estrema precisione regolando la frequenza e la corrente del campo elettromagnetico. Ciò consente agli operatori di mantenere l'oro fuso a una temperatura target esatta, prevenendo la vaporizzazione di leghe preziose e garantendo risultati coerenti lotto dopo lotto.

Vantaggi Operativi e Finanziari

Oltre ai vantaggi metallurgici, i forni a induzione offrono miglioramenti tangibili per il bilancio e l'ambiente di lavoro di un impianto.

Significativi Risparmi Energetici

L'alta efficienza del riscaldamento a induzione diretto significa che una maggiore parte dell'energia elettrica consumata viene convertita direttamente in calore utile. Ciò, unito a tempi di fusione più rapidi, si traduce in un minor consumo energetico per chilogrammo di oro fuso, riducendo direttamente i costi operativi.

Maggiore Sicurezza sul Lavoro

La fusione a induzione elimina la necessità di gas combustibili e fiamme libere, riducendo drasticamente il rischio di incendio ed esplosione. Il processo non produce fumo o emissioni tossiche, creando un'atmosfera più pulita e sicura per i dipendenti. Le unità moderne dispongono anche di interruttori di sicurezza completi per sovratensione, sovracorrente e guasti al raffreddamento ad acqua.

Minore Carico di Manutenzione

Molti forni moderni sono dotati di un sistema di circolazione dell'acqua a circuito chiuso che utilizza acqua distillata e scambiatori di calore per il raffreddamento. Questo design previene l'accumulo di incrostazioni e depositi minerali che possono ostruire i canali di raffreddamento, un punto di guasto comune nei sistemi più vecchi. Il risultato è meno tempi di inattività, costi di manutenzione inferiori e maggiore affidabilità a lungo termine.

Impronta Elettrica Più Pulita

I forni avanzati basati su IGBT producono un inquinamento armonico minimo. Ciò significa che non contaminano la rete elettrica dell'impianto né interferiscono con altre apparecchiature elettroniche sensibili, un vantaggio significativo rispetto ai vecchi alimentatori a Tiristori a Semiconduttore (SCR).

Comprendere i Compromessi e le Considerazioni

Sebbene i vantaggi siano sostanziali, un'analisi veramente obiettiva richiede il riconoscimento dei compromessi associati.

Investimento Iniziale Più Elevato

La tecnologia alla base dei forni a induzione è più complessa di quella di un semplice forno a gas. Questa sofisticazione si traduce tipicamente in un costo di capitale iniziale più elevato per l'attrezzatura.

Requisiti dell'Alimentazione Elettrica

Un forno a induzione è un dispositivo elettrico potente e richiede un'infrastruttura elettrica robusta per supportarlo. Gli impianti potrebbero dover aggiornare la propria alimentazione per soddisfare le esigenze del forno, il che dovrebbe essere considerato nel costo totale di implementazione.

Pianificazione Strategica della Scalabilità

Quando si investe in un sistema a induzione, è fondamentale considerare le future esigenze di produzione. La scelta di un forno che possa essere scalato o adattato per gestire volumi maggiori eviterà la necessità di una costosa sostituzione completa man mano che l'attività cresce.

Fare la Scelta Giusta per la Tua Operazione

La decisione di investire in un forno a induzione dovrebbe essere allineata con le tue priorità operative specifiche.

- Se la tua priorità principale è massimizzare la produttività e la velocità: L'erogazione di potenza costante e il rapido riscaldamento di un forno a induzione forniranno i guadagni di produttività più significativi.

- Se la tua priorità principale è ottenere la massima purezza possibile: Il metodo di riscaldamento senza contatto e senza combustione elimina la contaminazione esterna, rendendolo la scelta superiore per le fusioni di alto valore.

- Se la tua priorità principale è la riduzione dei costi operativi a lungo termine: La combinazione di alta efficienza energetica e minore manutenzione offre un percorso chiaro verso un costo totale di proprietà inferiore.

- Se stai avviando una nuova struttura o espandendone una esistente: Dare priorità a un moderno forno a induzione IGBT garantisce un'impronta elettrica pulita e rende la tua operazione a prova di futuro.

In definitiva, l'adozione della tecnologia a induzione è una decisione strategica per ottenere un vantaggio competitivo attraverso un controllo di processo, una qualità e un'efficienza superiori.

Tabella Riassuntiva:

| Vantaggio | Vantaggio Chiave |

|---|---|

| Velocità ed Efficienza | Il riscaldamento rapido e interno riduce i tempi di fusione e il consumo energetico. |

| Purezza e Qualità | Processo senza combustione previene la contaminazione; controllo preciso della temperatura. |

| Sicurezza e Controllo | Nessuna fiamma libera o fumi tossici; funzioni di sicurezza avanzate e potenza stabile. |

| Costo Operativo | Minori costi energetici e di manutenzione a lungo termine con elevata affidabilità. |

Pronto a ottenere un vantaggio competitivo con una fusione dell'oro superiore?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a gioiellieri, raffinatori e operazioni minerarie soluzioni avanzate di fusione a induzione. La nostra linea di prodotti, che include forni a induzione a crogiolo e sottovuoto, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze uniche di produzione e purezza.

Contatta oggi i nostri esperti per discutere come un forno a induzione KINTEK può ottimizzare il tuo processo di fusione, migliorare il tuo bilancio e garantire i risultati della massima qualità.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche