Nelle moderne applicazioni di fusione, i moduli IGBT (Transistor Bipolari a Gate Isolato) garantiscono notevoli risparmi sui costi grazie a una combinazione di superiore efficienza energetica, progettazione semplificata del sistema e controllo operativo migliorato. Riducono direttamente le spese consumando meno energia, eliminando la necessità di componenti ausiliari costosi come i circuiti di snubber e consentendo l'uso di circuiti di pilotaggio più semplici ed economici.

Il vero valore degli IGBT va oltre il semplice risparmio sui componenti. Rappresentano un cambiamento tecnologico fondamentale che riduce sia le spese in conto capitale iniziali (CapEx) che le spese operative a lungo termine (OpEx), rendendo l'intero processo di fusione economicamente più vantaggioso e affidabile.

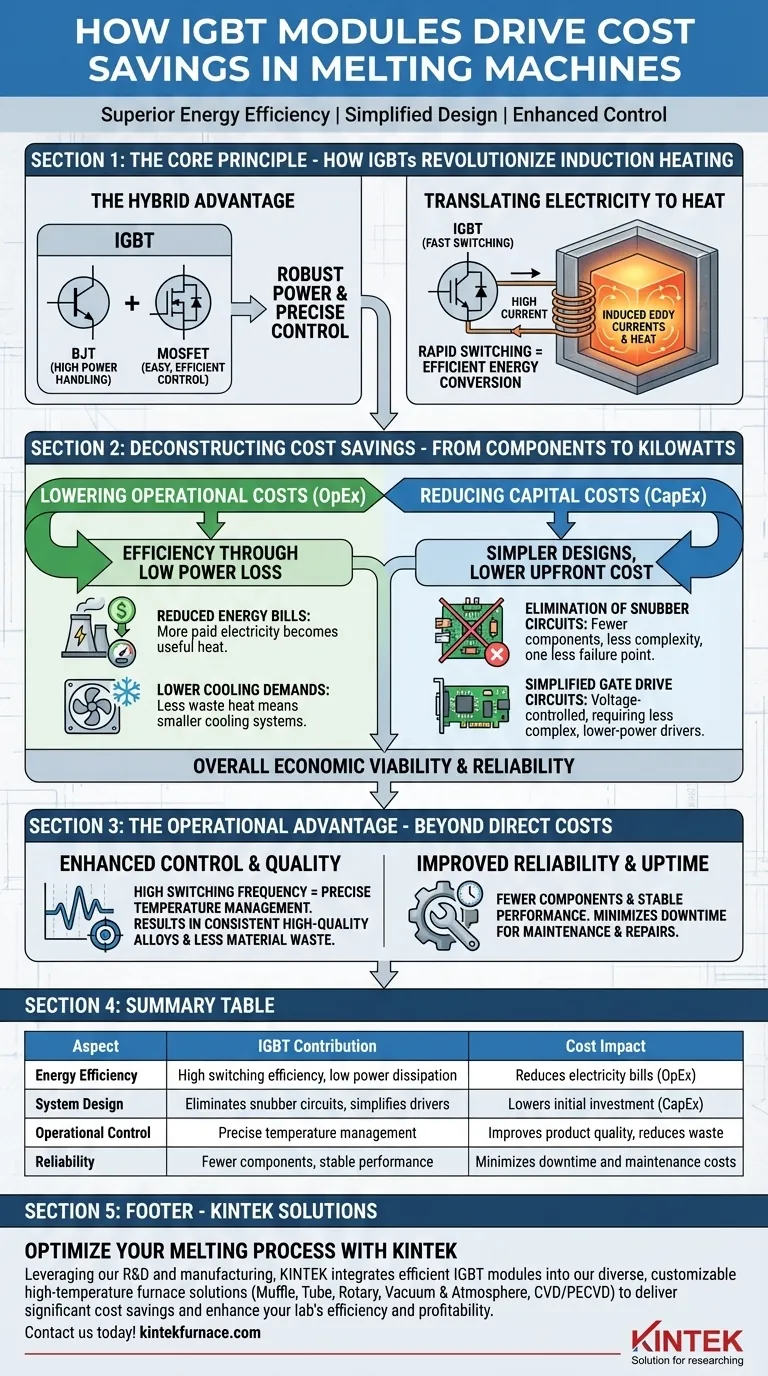

Il Principio Fondamentale: Come gli IGBT Rivoluzionano il Riscaldamento a Induzione

Per comprendere il risparmio sui costi, dobbiamo prima capire perché gli IGBT sono particolarmente adatti per applicazioni di commutazione ad alta potenza come la fusione a induzione.

Il Vantaggio Ibrido: Combinare Potenza e Controllo

Un IGBT è essenzialmente un dispositivo ibrido. Combina la capacità di gestione di correnti elevate di un Transistor a Giunzione Bipolare (BJT) tradizionale con il controllo di tensione semplice e a bassa potenza di un Transistor a Effetto di Campo Metallo-Ossido-Semiconduttore (MOSFET).

Questa combinazione offre il meglio di entrambi i mondi: una gestione robusta della potenza che è facile ed efficiente da controllare.

Tradurre l'Elettricità in Calore con Precisione

In un forno a induzione, i moduli IGBT agiscono come interruttori incredibilmente veloci. Vengono accesi e spenti da un circuito di pilotaggio del gate, permettendo a una corrente elevata di fluire attraverso una bobina che circonda il metallo.

Questa rapida commutazione induce potenti correnti parassite all'interno del metallo stesso, generando un calore immenso e facendolo fondere. La velocità e la precisione dell'IGBT sono ciò che rende questa conversione di energia così efficace.

Scomposizione del Risparmio sui Costi: Dai Componenti ai Kilowatt

I vantaggi economici degli IGBT possono essere suddivisi in due categorie principali: costi operativi a lungo termine inferiori e riduzione dell'investimento iniziale.

Riduzione dei Costi Operativi (OpEx) Tramite l'Efficienza

Gli IGBT sono definiti dalla loro alta efficienza. Ciò deriva direttamente dalla loro bassa caduta di tensione allo stato ON e dalla minima dissipazione di potenza.

In termini pratici, ciò significa che pochissima energia elettrica viene sprecata sotto forma di calore all'interno dell'IGBT stesso. Questa efficienza porta a due principali risparmi operativi:

- Bollette Energetiche Ridotte: Meno potenza sprecata significa che più dell'elettricità per cui si paga viene convertita direttamente in calore utile per fondere il metallo.

- Minori Esigenze di Raffreddamento: Poiché i moduli generano meno calore di scarto, le esigenze di sistemi di raffreddamento complessi e ad alto consumo energetico sono significativamente ridotte.

Riduzione dei Costi in Conto Capitale (CapEx) con Progetti Più Semplici

La progettazione intrinseca degli IGBT semplifica l'intera alimentazione del forno, riducendo i costi iniziali di acquisto e di ingegneria.

Eliminazione dei Circuiti di Snubber: Le tecnologie più vecchie, come gli SCR (Rettificatori a Semiconduttore Controllato), spesso richiedevano circuiti di snubber complessi e costosi per proteggerle dagli sbalzi di tensione che si verificano durante la commutazione ad alta potenza. Gli IGBT sono molto più robusti a questo riguardo, rendendo questi circuiti non necessari nella maggior parte dei progetti. Ciò elimina un componente, un compito di ingegneria e un potenziale punto di guasto.

Circuiti di Pilotaggio del Gate Semplificati: Poiché gli IGBT sono controllati in tensione, i circuiti necessari per accenderli e spegnerli sono molto più semplici e a bassa potenza rispetto ai driver controllati in corrente necessari per i vecchi sistemi basati su BJT. Ciò riduce il costo dei componenti, la complessità e le dimensioni del sistema.

Il Vantaggio Operativo: Oltre i Costi Diretti

L'impatto finanziario degli IGBT va oltre la distinta base e il consumo energetico, influenzando la produttività complessiva e la qualità del prodotto.

Controllo e Qualità Migliorati

La capacità degli IGBT di operare a frequenze di commutazione elevate consente un controllo eccezionalmente rapido e preciso della potenza erogata alla massa fusa.

Ciò porta a una gestione della temperatura stabile e accurata, fondamentale per produrre leghe di alta qualità con una composizione costante, specialmente in settori esigenti come l'aerospaziale e il medicale. Il risultato è meno spreco di materiale e un output di valore superiore.

Affidabilità Migliorata e Tempo di Attività

Un sistema più semplice con meno componenti è intrinsecamente più affidabile. Eliminando i circuiti di snubber e semplificando i driver, un forno basato su IGBT presenta meno punti di guasto.

Inoltre, gli IGBT mantengono prestazioni stabili in un ampio intervallo di temperature, contribuendo a un funzionamento costante e riducendo i tempi di inattività per manutenzione e riparazioni—un significativo risparmio di costi indiretti.

Comprendere il Quadro Completo

Sebbene altamente vantaggiosa, nessuna tecnologia è priva di considerazioni. Un'implementazione di successo richiede una comprensione olistica.

Sensibilità al Sovratensione

Sebbene gli IGBT gestiscano bene gli stress di commutazione, sono comunque sensibili agli sbalzi di tensione che superano la loro valutazione massima. Una corretta progettazione del sistema e la protezione contro i picchi provenienti dalla rete esterna rimangono fondamentali per garantire una lunga vita utile.

L'Importanza del Gate Driver

Il circuito di pilotaggio del gate, sebbene più semplice, è il cervello dell'operazione. La sua corretta progettazione è assolutamente essenziale per ottenere l'efficienza ottimale, proteggere l'IGBT da danni e prevenire modalità di guasto catastrofiche.

Ottimizzazione a Livello di Sistema

Il modulo IGBT è il motore potente, ma il sistema di controllo è il pilota. I sistemi moderni utilizzano sempre più analisi avanzate, talvolta coinvolgendo l'IA, per analizzare i dati operativi. Questi sistemi possono ottimizzare i programmi energetici e abilitare la manutenzione predittiva, massimizzando il potenziale di risparmio sui costi fornito dalla tecnologia IGBT.

Fare la Scelta Giusta per la Tua Operazione

Scegliere l'elettronica di potenza giusta è una decisione strategica che influisce sui costi sia immediati che a lungo termine.

- Se la tua attenzione principale è minimizzare il costo in conto capitale iniziale (CapEx): L'architettura semplificata derivante dall'eliminazione dei circuiti di snubber e dalla necessità di driver meno complessi rende i sistemi basati su IGBT una scelta convincente.

- Se la tua attenzione principale è ridurre il costo operativo a lungo termine (OpEx): L'alta efficienza energetica degli IGBT si traduce direttamente in bollette elettriche più basse e minori esigenze di raffreddamento per tutta la vita del forno.

- Se la tua attenzione principale è la qualità del prodotto e il controllo del processo: L'alta frequenza di commutazione degli IGBT consente una gestione precisa della temperatura, portando a una minore dispersione di materiale e a un prodotto finale più consistente e di valore superiore.

In definitiva, l'adozione della tecnologia IGBT non è solo un aggiornamento; è un passo fondamentale verso un'operazione di fusione più efficiente, affidabile e redditizia.

Tabella Riassuntiva:

| Aspetto | Contributo dell'IGBT | Impatto sui Costi |

|---|---|---|

| Efficienza Energetica | Alta efficienza di commutazione, bassa dissipazione di potenza | Riduce le bollette elettriche (OpEx) |

| Progettazione del Sistema | Elimina i circuiti di snubber, semplifica i driver | Riduce l'investimento iniziale (CapEx) |

| Controllo Operativo | Gestione precisa della temperatura tramite commutazione ad alta frequenza | Migliora la qualità del prodotto, riduce gli sprechi |

| Affidabilità | Meno componenti, prestazioni stabili su diverse temperature | Minimizza i tempi di inattività e i costi di manutenzione |

Pronto a ottimizzare il tuo processo di fusione con la tecnologia IGBT avanzata?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche.

Integrando efficienti moduli IGBT, i nostri forni offrono significativi risparmi sui costi grazie alla superiore efficienza energetica, alla progettazione semplificata e al controllo operativo migliorato, riducendo direttamente le vostre spese in conto capitale e operative.

Contattaci oggi per discutere come le nostre soluzioni personalizzate possono migliorare l'efficienza e la redditività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche