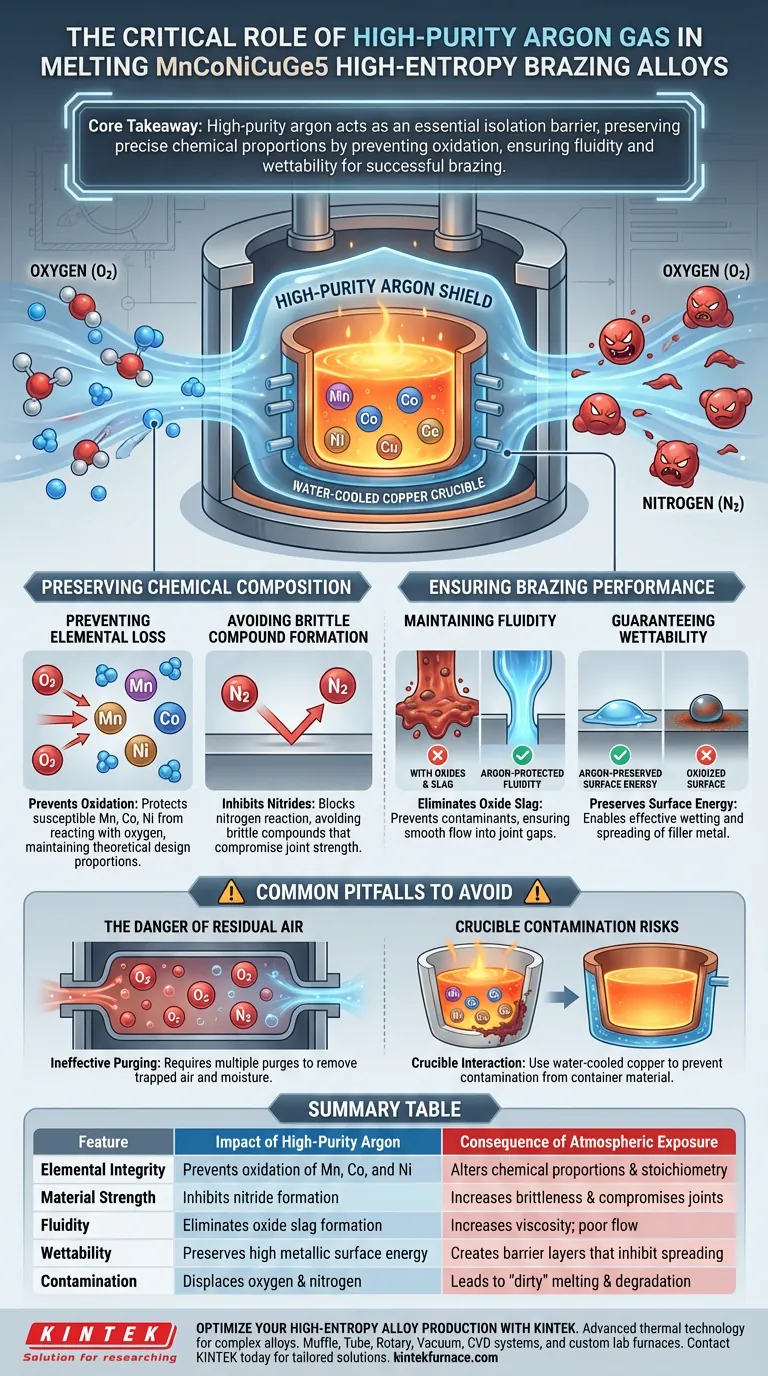

L'argon ad alta purezza funge da essenziale barriera isolante. Durante la fusione delle leghe di brasatura ad alta entropia MnCoNiCuGe5, questo gas inerte serve a spostare ossigeno e azoto dall'ambiente del forno. La sua funzione principale è quella di prevenire l'ossidazione di elementi attivi — in particolare manganese, cobalto e nichel — che sono altamente suscettibili al degrado a temperature di fusione.

Concetto chiave Il successo di una lega ad alta entropia dipende interamente dal mantenimento di precise proporzioni chimiche. L'argon ad alta purezza preserva questo equilibrio teorico impedendo la perdita elementare attraverso l'ossidazione, garantendo direttamente la fluidità e la bagnabilità richieste per una brasatura di successo.

Preservare la Composizione Chimica

L'integrità di una lega ad alta entropia risiede nella sua complessa composizione chimica. La fase di fusione è il punto più vulnerabile nel ciclo di produzione della lega.

Prevenire la Perdita Elementare

Gli elementi attivi all'interno della matrice MnCoNiCuGe5, in particolare manganese, cobalto e nichel, reagiscono aggressivamente con l'ossigeno. Se esposti all'aria durante la fusione, questi elementi si ossidano, rimuovendoli efficacemente dalla matrice metallica. Questa perdita altera le proporzioni chimiche della lega, il che significa che il prodotto finale non corrisponderà più al progetto teorico.

Evitare la Formazione di Composti Fragili

Oltre alla semplice ossidazione, l'azoto atmosferico può anche rappresentare una minaccia ad alte temperature. Senza uno scudo di argon, l'azoto può reagire con la fusione formando nitruri. Questi composti introducono fragilità nella lega, compromettendo gravemente la resistenza meccanica del giunto finale.

Garantire le Prestazioni di Brasatura

Affinché una lega di brasatura funzioni, deve comportarsi in modo prevedibile allo stato liquido. L'atmosfera utilizzata durante la fusione detta direttamente questo comportamento.

Mantenere la Fluidità

Gli ossidi formati durante la fusione agiscono come contaminanti che aumentano la viscosità del metallo fuso. Mantenendo un ambiente di argon ad alta purezza, si previene la formazione di scorie ossidate. Ciò garantisce che la lega rimanga fluida e scorra liberamente nello spazio del giunto durante il processo di brasatura.

Garantire la Bagnabilità

La bagnabilità è la capacità del metallo d'apporto liquido di diffondersi sul materiale di base. L'ossidazione crea uno strato barriera che inibisce questa diffusione. L'atmosfera inerte di argon preserva l'energia superficiale metallica, garantendo che il metallo d'apporto possa bagnare efficacemente il substrato.

Errori Comuni da Evitare

Sebbene l'uso dell'argon sia standard, la gestione dell'ambiente è tanto critica quanto il gas stesso.

Il Pericolo dell'Aria Residua

Spesso non è sufficiente semplicemente pompare argon in un forno. La camera del forno deve essere spurgata più volte prima della fusione per eliminare aria e umidità residue intrappolate nel sistema. Non spurgare efficacemente porterà a una fusione "sporca", anche se l'argon scorre durante il ciclo di riscaldamento.

Rischi di Contaminazione del Crogiolo

Mentre l'argon protegge l'atmosfera, anche il recipiente di contenimento gioca un ruolo nella purezza. Si raccomanda l'uso di un crogiolo di rame raffreddato ad acqua in combinazione con la fusione ad arco di argon. Ciò consente un rapido raffreddamento e impedisce al materiale del crogiolo stesso di contaminare la sensibile fusione ad alta entropia.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua lega MnCoNiCuGe5, allinea il tuo controllo atmosferico con i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la Ricerca Fondamentale: Dai priorità all'affidabilità del ciclo di spurgo per garantire che la stechiometria finale corrisponda esattamente ai tuoi calcoli teorici.

- Se il tuo obiettivo principale è l'Applicazione di Brasatura: Concentrati sul mantenimento di una sovrapressione inerte continua per garantire la massima fluidità e bagnabilità nel giunto finale.

Un controllo rigoroso dell'ambiente di argon non è solo una misura di sicurezza; è il passo fondamentale che determina il successo metallurgico della lega.

Tabella Riassuntiva:

| Caratteristica | Impatto dell'Argon ad Alta Purezza | Conseguenza dell'Esposizione Atmosferica |

|---|---|---|

| Integrità Elementare | Previene l'ossidazione di Mn, Co e Ni | Altera le proporzioni chimiche e la stechiometria |

| Resistenza del Materiale | Inibisce la formazione di nitruri | Aumenta la fragilità e compromette i giunti |

| Fluidità | Elimina la formazione di scorie ossidate | Aumenta la viscosità; scarso flusso nei gap dei giunti |

| Bagnabilità | Preserva un'elevata energia superficiale metallica | Crea strati barriera che inibiscono la diffusione |

| Contaminazione | Sposta ossigeno e azoto | Porta a fusione "sporca" e degrado della lega |

Ottimizza la Tua Produzione di Leghe ad Alta Entropia con KINTEK

La precisione nella brasatura inizia con un ambiente di fusione senza compromessi. KINTEK fornisce la tecnologia termica avanzata necessaria per mantenere l'integrità di leghe complesse come MnCoNiCuGe5. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, oltre a forni ad alta temperatura da laboratorio specializzati, tutti completamente personalizzabili per soddisfare i tuoi requisiti unici di atmosfera e purezza.

Non lasciare che l'ossidazione comprometta le tue applicazioni di ricerca o industriali. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di forni su misura possono migliorare l'efficienza e il successo metallurgico del tuo laboratorio.

Guida Visiva

Riferimenti

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo i forni a induzione sono convenienti? Sblocca importanti risparmi energetici e di materiali

- Quali sono i vantaggi in termini di produttività dei forni a induzione per la fusione? Trasforma il tuo flusso di lavoro di produzione di metalli

- Cosa causa la fusione del rottame solido nel forno ad arco elettrico? Sblocca una produzione di acciaio efficiente

- Qual è la funzione di un forno VIM per acciaio DP? Padronanza della colata ad alta purezza e precisione chimica

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Quali sono i benefici ambientali dell'utilizzo di un forno a induzione IGBT per la fusione? Aumenta l'efficienza e riduci le emissioni

- Quali sono le industrie chiave che utilizzano i forni di fusione a induzione sotto vuoto? Essenziali per l'aerospaziale, il settore medico e l'elettronica

- Qual è la funzione principale di un forno a induzione sottovuoto (VIM)? Preparazione dell'acciaio ad alto contenuto di manganese