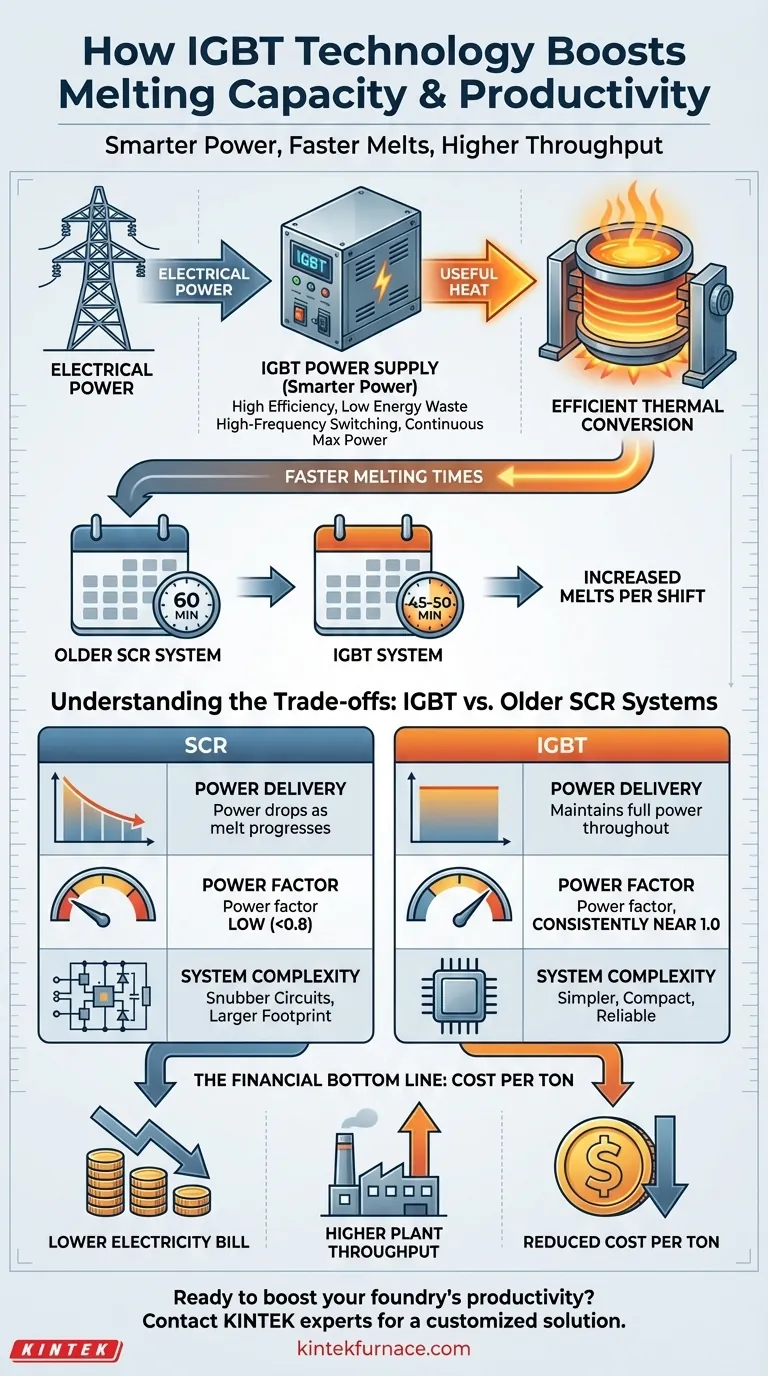

In sostanza, la tecnologia IGBT aumenta la capacità di fusione convertendo l'energia elettrica in calore utile in modo molto più efficiente e preciso rispetto alle tecnologie più datate. La sua capacità di operare ad alte frequenze consente all'alimentatore di fornire continuamente la massima potenza alla carica metallica, riducendo significativamente il tempo necessario per completare una fusione e aumentando così il numero di fusioni possibili in un dato turno.

Il vantaggio fondamentale degli IGBT non riguarda solo l'erogazione di potenza, ma l'erogazione di una potenza più intelligente. Minimizzando lo spreco di energia e adattandosi dinamicamente alla fusione, i sistemi IGBT assicurano che una maggiore parte della bolletta elettrica venga spesa per fondere il metallo, anziché per riscaldare il quadro di controllo, portando direttamente a fusioni più veloci e a una maggiore produttività.

Il Principio Fondamentale: Dall'Elettricità al Metallo Fuso

L'obiettivo di ogni forno a induzione è convertire in modo efficiente l'energia elettrica dalla rete in energia termica all'interno della carica metallica. L'efficacia di questa conversione dipende quasi interamente dalle prestazioni dell'unità di alimentazione.

Alta Efficienza: Minimizzare l'Energia Sprecata

Gli IGBT (Transistor Bipolari a Gate Isolato) sono interruttori a semiconduttore eccezionalmente efficienti. Hanno una caduta di tensione allo stato attivo molto bassa e una dissipazione di potenza minima.

In parole semplici, ciò significa che pochissima energia viene persa come calore di scarto all'interno dell'alimentatore stesso. Una maggiore quantità di energia elettrica prelevata dalla rete viene convertita con successo e inviata alla bobina del forno, dove può svolgere un lavoro utile.

Alta Frequenza di Commutazione: La Chiave della Produttività

Questo è il fattore più critico. Gli IGBT possono commutare on e off decine di migliaia di volte al secondo, molto più velocemente delle tecnologie a tiristori (SCR) più datate.

Questa alta frequenza consente all'alimentatore di mantenere un fattore di potenza quasi perfetto (vicino a 1,0) durante l'intero ciclo di fusione. Può regolare istantaneamente la sua uscita per adattarsi alle mutevoli proprietà elettriche del metallo man mano che si riscalda e diventa fuso.

Poiché il sistema può erogare costantemente la sua piena potenza nominale al carico, il tempo necessario per immettere i kilowattora necessari per fondere la carica viene drasticamente ridotto.

L'Impatto Diretto: Fusioni Più Veloci, Maggiore Produttività

La combinazione di alta efficienza e controllo ad alta frequenza crea un risultato chiaro: tempi di fusione più rapidi.

Se l'erogazione di potenza di un sistema più vecchio diminuisce man mano che la fusione procede, potrebbero essere necessari 60 minuti per fondere una carica. Un sistema IGBT che mantiene la potenza massima dall'inizio alla fine potrebbe completare la stessa fusione in 45-50 minuti.

Nel corso di una giornata, questo risparmio di tempo si traduce direttamente in una o più fusioni extra, aumentando la produzione totale dell'impianto senza aggiungere altri forni.

Comprendere i Compromessi: IGBT rispetto ai Vecchi Sistemi SCR

Per apprezzare il progresso degli IGBT, è utile confrontarli direttamente con la tecnologia a Raddrizzatore Controllato al Silicio (SCR) che hanno sostituito. La differenza di prestazioni non è sottile.

Il Problema del Fattore di Potenza nei Sistemi SCR

Gli alimentatori basati su SCR operano a una frequenza molto più bassa. Un inconveniente principale è che il loro fattore di potenza diminuisce naturalmente man mano che la bobina del forno riscalda la carica.

Ciò significa che anche se si dispone di un alimentatore da 1.000 kW, potrebbe essere possibile erogare solo 800 kW al forno per una parte significativa del ciclo di fusione. Questa inefficienza prolunga direttamente il tempo e l'energia necessari per ogni fusione.

Complessità e Affidabilità del Sistema

I sistemi SCR richiedono componenti aggiuntivi e complessi, come i circuiti di snubber, per funzionare correttamente. Questi aggiungono punti di guasto e aumentano le dimensioni fisiche e l'onere di manutenzione dell'alimentatore.

I progetti basati su IGBT sono intrinsecamente più semplici e compatti. L'eliminazione di questi componenti periferici si traduce in un sistema più robusto e affidabile con un ingombro ridotto.

Il Risultato Finanziario: Costo per Tonnellata

In definitiva, la produttività si misura in costi. I vantaggi tecnici degli IGBT si traducono direttamente in risparmi finanziari.

Una maggiore efficienza elettrica significa una bolletta elettrica inferiore per la stessa quantità di metallo fuso. Cicli di fusione più rapidi significano una maggiore produttività dell'impianto e una migliore utilizzazione della manodopera. Insieme, questi fattori riducono significativamente il costo di produzione di ogni tonnellata di metallo.

Fare la Scelta Giusta per la Tua Attività

Adottare la tecnologia IGBT è una decisione strategica per migliorare le metriche fondamentali della tua operazione di fusione. Il tuo obiettivo principale determinerà quale beneficio è più critico.

- Se la tua attenzione principale è massimizzare la produttività: La capacità degli IGBT di mantenere la piena potenza durante l'intero ciclo di fusione è il vantaggio chiave, poiché riduce direttamente i tempi di fusione e aumenta il numero di colate al giorno.

- Se la tua attenzione principale è ridurre i costi operativi: La superiore efficienza elettrica e l'alto fattore di potenza dei sistemi IGBT forniranno l'impatto più significativo, riducendo il consumo energetico ed eliminando potenzialmente le penali delle utenze.

L'aggiornamento a un sistema a induzione basato su IGBT è un investimento diretto in un processo di fusione più veloce, più economico e più produttivo.

Tabella Riassuntiva:

| Caratteristica | Sistema IGBT | Vecchio Sistema SCR |

|---|---|---|

| Erogazione di Potenza | Mantiene la piena potenza durante la fusione | La potenza diminuisce con il progredire della fusione |

| Fattore di Potenza | Costantemente vicino a 1,0 | Diminuisce significativamente |

| Frequenza di Commutazione | Alta (intervallo kHz) | Bassa (intervallo Hz) |

| Efficienza | Alta (minimo spreco di energia) | Inferiore (più energia persa come calore) |

| Impatto Tipico sul Tempo di Fusione | Ridotto (es. 45-50 min) | Più lungo (es. 60 min) |

Pronto ad aumentare la produttività della tua fonderia e a ridurre il tuo costo per tonnellata?

In KINTEK, sfruttiamo la nostra R&S avanzata e la produzione interna per fornire soluzioni di fusione robuste e ad alta efficienza. Sia che il tuo obiettivo sia massimizzare la produzione giornaliera o minimizzare i costi operativi, i nostri sistemi a forno a induzione basati su IGBT sono progettati per fornire una potenza più intelligente, tempi di fusione più rapidi e una maggiore affidabilità.

Contatta oggi stesso i nostri esperti di fusione per discutere come possiamo personalizzare una soluzione per soddisfare i tuoi obiettivi di produzione unici e guidare la tua redditività.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche