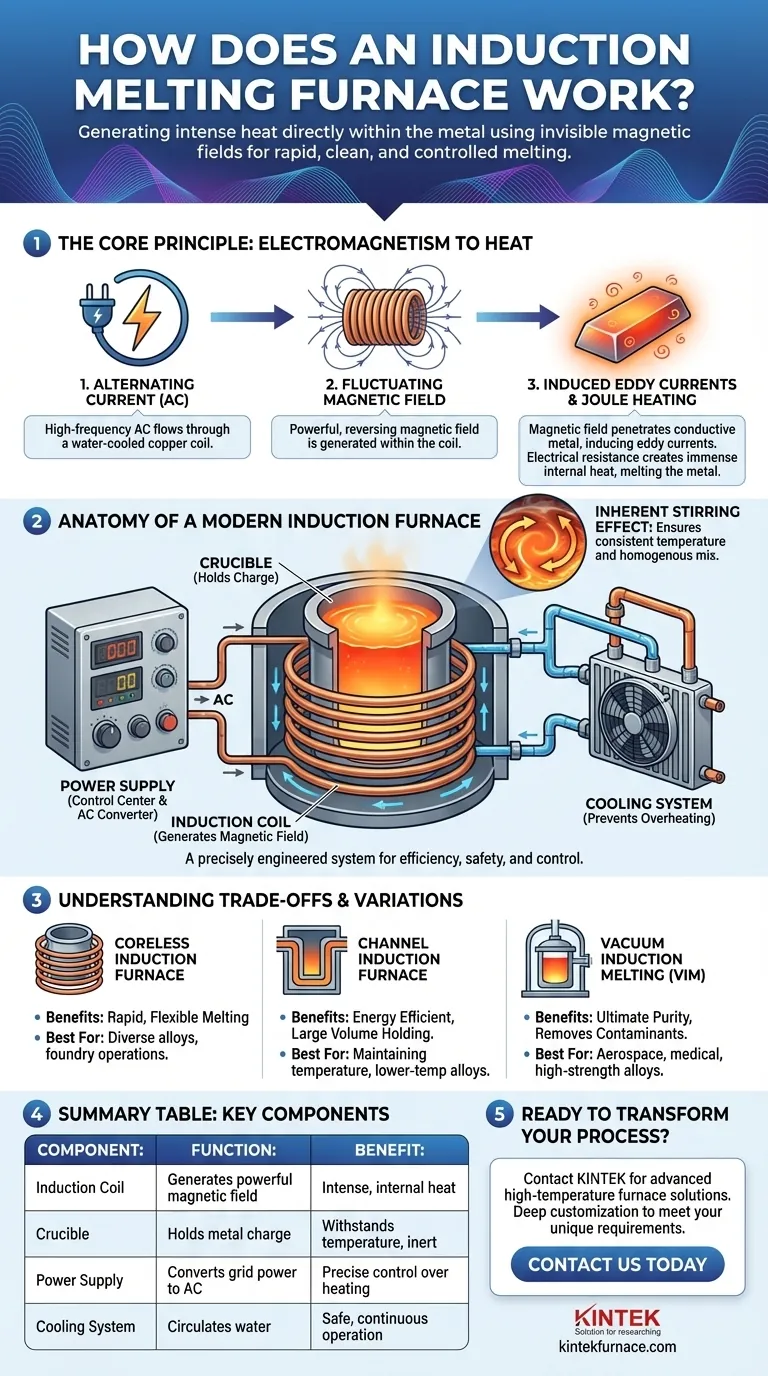

In sostanza, un forno a induzione fonde il metallo utilizzando un potente campo magnetico invisibile. Funziona senza fiamma o elemento riscaldante esterno, utilizzando invece i principi dell'elettromagnetismo per generare un calore intenso direttamente all'interno del materiale stesso. Questo metodo consente una fusione rapida, pulita e altamente controllata, rendendolo una pietra angolare della metallurgia moderna.

Il genio fondamentale della fusione a induzione è che non applica calore *al* metallo. Invece, utilizza un campo magnetico fluttuante per indurre il metallo conduttivo a generare il proprio calore interno, con conseguente processo di fusione eccezionalmente efficiente e puro.

La fisica del riscaldamento a induzione

Per capire come funziona un forno a induzione, devi prima comprendere i principi fondamentali dell'induzione elettromagnetica e del riscaldamento per resistenza. Il processo è una conversione continua di energia elettrica in un campo magnetico, e poi di nuovo in energia termica.

Generazione del campo magnetico

Il processo inizia con una potente corrente alternata (AC) inviata attraverso una grande bobina di rame raffreddata ad acqua che circonda il crogiolo del forno. Questo flusso di corrente genera un campo magnetico forte e rapidamente invertito nello spazio all'interno della bobina.

Induzione delle correnti parassite (Eddy Currents)

Quando un materiale conduttivo, come una carica di acciaio o alluminio, viene posto all'interno di questo campo magnetico, il campo penetra nel metallo. Secondo la Legge di Induzione di Faraday, il campo magnetico in costante cambiamento induce piccole correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

Il ruolo della resistenza elettrica

Ogni materiale conduttivo ha una certa resistenza naturale al flusso di elettricità. Mentre queste correnti parassite vorticano attraverso il metallo, incontrano questa resistenza, che genera un'intensa frizione a livello atomico. Questa frizione crea un calore intenso, un fenomeno noto come riscaldamento Joule, che aumenta rapidamente la temperatura del metallo oltre il suo punto di fusione.

L'effetto di agitazione intrinseco

Un beneficio unico di questo processo è l'azione di agitazione naturale che crea. Le stesse forze magnetiche che inducono le correnti parassite esercitano anche una forza sul metallo fuso, facendolo circolare continuamente. Ciò garantisce una temperatura costante e una miscela omogenea di leghe senza alcuna agitazione meccanica.

Anatomia di un moderno forno a induzione

Un forno moderno è un sistema ingegnerizzato con precisione in cui ogni componente svolge un ruolo critico nell'efficienza e nella sicurezza del processo di fusione.

Il crogiolo: contenere la carica

Il crogiolo è il contenitore non conduttivo che contiene il metallo da fondere. È tipicamente realizzato con materiali ceramici o grafite resistenti alle alte temperature, scelti per resistere a stress termici estremi pur rimanendo non reattivi con il metallo fuso.

La bobina a induzione: il motore del forno

Questo è il cuore del sistema. La bobina cava di rame è meticolosamente sagomata per circondare il crogiolo. Trasporta la corrente ad alta frequenza e deve essere raffreddata attivamente con un flusso continuo di acqua per evitare che si sciolga.

L'alimentatore: il centro di controllo

L'alimentatore è il cervello dell'operazione. Converte la corrente alternata a frequenza standard dalla rete in corrente alternata ad alta frequenza richiesta per un'induzione efficiente. Regolando l'erogazione di potenza, gli operatori possono controllare con precisione la velocità di riscaldamento e la temperatura finale della fusione.

Il sistema di raffreddamento: prevenire il surriscaldamento

Un sistema di raffreddamento ad acqua a circuito chiuso è essenziale per proteggere le costose bobine di rame e i componenti dell'alimentatore. Questo sistema dissipa l'immenso calore di scarto generato durante il funzionamento, garantendo che il forno possa funzionare in modo sicuro e affidabile.

Comprendere i compromessi e le variazioni

Sebbene il principio fondamentale sia coerente, esistono diversi progetti e configurazioni di forni per soddisfare obiettivi metallurgici specifici. Comprendere queste differenze è fondamentale per apprezzare la versatilità della tecnologia.

Forni a induzione senza nucleo (Coreless) vs. a canale (Channel)

Il progetto più comune è il forno a induzione senza nucleo (coreless), in cui il crogiolo si trova direttamente all'interno della bobina. È altamente versatile ed eccellente per la fusione primaria di un'ampia gamma di metalli.

Un forno a induzione a canale, al contrario, funziona più come un trasformatore in cui un anello di metallo fuso stesso forma l'avvolgimento secondario. Questi sono estremamente efficienti per mantenere grandi volumi di metallo a temperatura o per fondere leghe a temperatura più bassa, ma meno flessibili dei progetti senza nucleo.

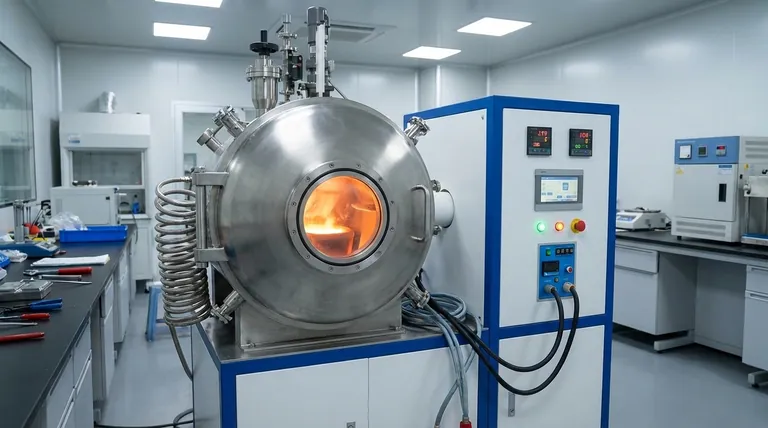

La ricerca della purezza: fusione a induzione sottovuoto

Per le applicazioni che richiedono la massima qualità del materiale, come l'aerospaziale o gli impianti medici, viene utilizzato un forno a fusione a induzione sottovuoto (VIM). Eseguendo l'intero processo all'interno di una camera a vuoto, elimina tutto l'ossigeno e altri contaminanti atmosferici, prevenendo l'ossidazione e producendo leghe eccezionalmente pulite e resistenti.

Complessità operativa

Il compromesso principale della tecnologia a induzione è la sua complessità. L'elettronica ad alta potenza, i pannelli di controllo sofisticati e i sistemi critici di raffreddamento ad acqua richiedono conoscenze specialistiche per il funzionamento e la manutenzione. Rappresentano un investimento iniziale più elevato rispetto ai forni più semplici alimentati a combustibile.

Come applicare questo al tuo obiettivo

La scelta della tecnologia a induzione dipende interamente dai requisiti del prodotto finale.

- Se la tua priorità principale è la fusione rapida e flessibile di leghe diverse: Un forno a induzione senza nucleo standard offre il miglior equilibrio tra velocità, efficienza e versatilità per la maggior parte delle operazioni di fonderia.

- Se la tua priorità principale è la massima purezza e prestazione del materiale: Un forno a fusione a induzione sottovuoto (VIM) è irrinunciabile per produrre le leghe pulite e ad alta resistenza richieste per applicazioni critiche.

- Se la tua priorità principale è mantenere grandi volumi di metallo a temperatura costante: Un forno a induzione a canale offre un'efficienza energetica senza pari per mantenere grandi fusioni per periodi prolungati.

Padroneggiando il flusso di energia dall'elettricità al magnetismo al calore, il forno a induzione ti offre un controllo preciso sulle proprietà fondamentali del tuo materiale finale.

Tabella riassuntiva:

| Componente chiave | Funzione | Vantaggio |

|---|---|---|

| Bobina a induzione | Genera un potente campo magnetico alternato | Crea un calore interno intenso all'interno della carica metallica |

| Crogiolo | Contiene la carica metallica (es. acciaio, alluminio) | Resiste a temperature estreme; chimicamente inerte |

| Alimentatore | Converte l'energia di rete in AC ad alta frequenza | Permette un controllo preciso della velocità di riscaldamento e della temperatura |

| Sistema di raffreddamento | Fa circolare l'acqua per raffreddare la bobina e l'elettronica | Garantisce un funzionamento sicuro, affidabile e continuo |

| Tipo di forno | Senza nucleo (versatile) vs. a canale (mantenimento efficiente) vs. sottovuoto (purezza assoluta) | Corrisponde a obiettivi metallurgici specifici ed esigenze di produzione |

Pronto a trasformare il tuo processo di fusione dei metalli?

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori e fonderie soluzioni avanzate per forni ad alta temperatura. Sia che il tuo obiettivo sia la fusione primaria rapida, il mantenimento efficiente del metallo o il raggiungimento della massima purezza del materiale con la tecnologia sottovuoto, la nostra esperienza è il tuo vantaggio.

La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e produttive uniche.

Contattaci oggi stesso per discutere come le nostre soluzioni di fusione a induzione possono migliorare la tua efficienza, purezza e controllo. Raggiungiamo insieme i tuoi obiettivi metallurgici.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare