Nella sua essenza, il riscaldamento a induzione è un metodo per riscaldare un oggetto elettricamente conduttivo senza alcun contatto fisico. Utilizza un campo magnetico fluttuante per generare correnti elettriche direttamente all'interno del materiale stesso. Queste correnti interne, note come correnti parassite (eddy currents), creano un calore intenso dovuto alla naturale resistenza elettrica del materiale, riscaldando l'oggetto dall'interno verso l'esterno.

Mentre i metodi di riscaldamento convenzionali trasferiscono il calore da una fonte esterna, il riscaldamento a induzione trasforma l'oggetto nella propria fonte di calore. Questa differenza fondamentale è la chiave della sua eccezionale velocità, precisione ed efficienza.

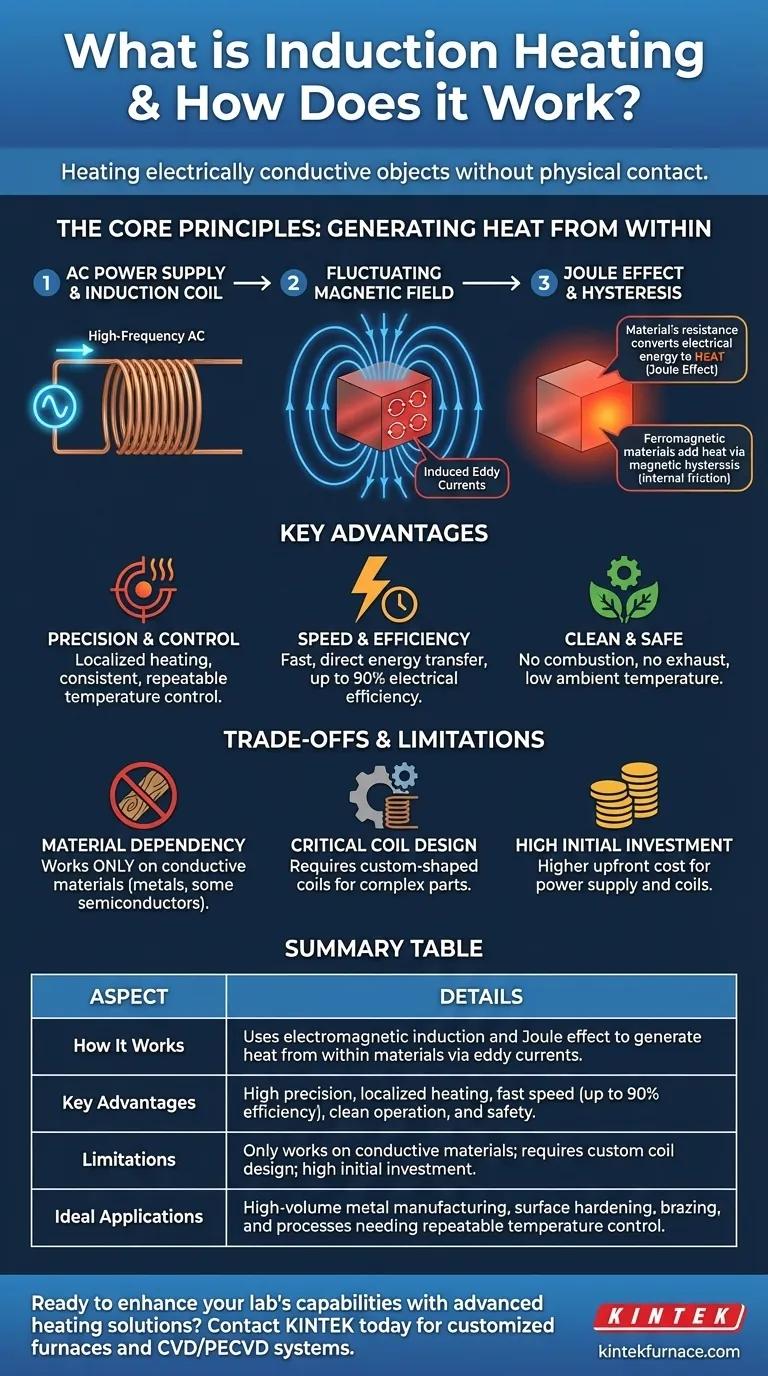

I Principi Fondamentali: Come l'Induzione Genera Calore

Il riscaldamento a induzione è un'applicazione diretta di due principi fisici fondamentali: l'induzione elettromagnetica e l'effetto Joule. Il processo si svolge in una sequenza precisa e controllabile.

Passaggio 1: Creazione del Campo Magnetico

Il processo inizia con una bobina a induzione, tipicamente realizzata in rame. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina. Questo flusso di elettricità genera un campo magnetico potente e in rapido cambiamento nello spazio attorno e all'interno della bobina.

Passaggio 2: Induzione delle Correnti Parassite

Quando un pezzo da lavorare elettricamente conduttivo, come un pezzo di metallo, viene posizionato all'interno di questo campo magnetico, il campo induce piccole correnti elettriche circolari all'interno del pezzo da lavorare. Queste sono chiamate correnti parassite (eddy currents) e la loro creazione è regolata dalla Legge di Faraday dell'induzione elettromagnetica.

Passaggio 3: Generazione di Calore (Effetto Joule)

Mentre queste correnti parassite fluiscono attraverso il pezzo da lavorare, incontrano la resistenza elettrica intrinseca del materiale. Questa resistenza ostacola il flusso della corrente, convertendo l'energia elettrica in energia termica, ovvero calore. Questo fenomeno è noto come effetto Joule ed è la fonte primaria di calore nel processo a induzione.

Una Fonte di Calore Secondaria: Isteresi Magnetica

Per i materiali ferromagnetici come ferro, nichel e cobalto, contribuisce un meccanismo di riscaldamento aggiuntivo. La rapida inversione del campo magnetico costringe i domini magnetici microscopici del materiale a riallinearsi costantemente. Questo attrito interno genera calore supplementare, un processo noto come perdita per isteresi. Sebbene secondaria, può accelerare significativamente il riscaldamento in questi materiali specifici.

Vantaggi Chiave della Tecnologia a Induzione

Il metodo unico di generazione del calore dall'interno conferisce all'induzione diversi potenti vantaggi rispetto al riscaldamento tradizionale a fiamma, a resistenza o in forno.

Precisione e Controllo Ineguagliabili

Il calore viene generato solo all'interno della parte del pezzo da lavorare esposta al campo magnetico. Ciò consente un riscaldamento estremamente localizzato e mirato. Regolando con precisione la frequenza e la potenza della corrente, è possibile ottenere un controllo della temperatura altamente ripetibile e costante, fondamentale per processi sensibili alla qualità come la tempra superficiale o la brasatura.

Velocità ed Efficienza Superiori

Poiché il calore viene generato direttamente all'interno del materiale, il processo è eccezionalmente veloce. Non c'è bisogno di riscaldare prima la camera del forno o di attendere che il calore si conduca dalla superficie esterna. Questo trasferimento diretto di energia può raggiungere un'efficienza elettrica fino al 90%, riducendo drasticamente l'energia sprecata per riscaldare l'ambiente circostante.

Funzionamento Pulito e Sicuro

Il riscaldamento a induzione non comporta combustione, il che significa che non ci sono fumi di scarico o sottoprodotti nocivi. Il processo può essere eseguito sottovuoto per prevenire ossidazione e contaminazione. Inoltre, la bobina a induzione stessa non si surriscalda e le temperature ambiente rimangono basse, creando un ambiente di lavoro più sicuro e confortevole.

Comprendere i Compromessi e i Limiti

Nessuna tecnologia è una soluzione universale. Essere un consulente fidato significa riconoscere dove il riscaldamento a induzione potrebbe non essere la soluzione migliore.

Dipendenza dal Materiale

Il limite più significativo è che il riscaldamento a induzione funziona solo su materiali elettricamente conduttivi. Metalli e alcuni semiconduttori sono candidati eccellenti. Tuttavia, materiali non conduttivi come plastica, legno, vetro e la maggior parte delle ceramiche non possono essere riscaldati direttamente con questo metodo.

Il Design della Bobina è Critico

L'efficienza e l'uniformità del riscaldamento dipendono fortemente dal design della bobina a induzione. La bobina deve essere sagomata e dimensionata in modo appropriato per la geometria del pezzo da lavorare. Parti complesse possono richiedere bobine ingegnerizzate su misura, il che può aumentare il costo iniziale di installazione e lo sforzo di ingegneria.

Elevato Investimento Iniziale

Le attrezzature capitali per un sistema di riscaldamento a induzione — in particolare l'alimentatore ad alta frequenza e le bobine induttrici — possono rappresentare un costo iniziale più elevato rispetto a forni a gas o resistenze più semplici. Questo investimento è tipicamente giustificato da una maggiore produttività, costi energetici inferiori e una migliore qualità del prodotto nel tempo.

Il Riscaldamento a Induzione è Adatto alla Tua Applicazione?

La scelta della giusta tecnologia di riscaldamento dipende interamente dal tuo materiale, dagli obiettivi di produzione e dalle priorità operative.

- Se la tua priorità principale è la produzione ripetibile e ad alto volume di parti metalliche: L'induzione è probabilmente la scelta ideale grazie alla sua velocità, coerenza e potenziale di automazione completa.

- Se la tua priorità principale è la tempra superficiale, la brasatura o il trattamento localizzato: La capacità dell'induzione di controllare con precisione la zona di riscaldamento la rende di gran lunga superiore ai metodi che riscaldano l'intera parte.

- Se la tua priorità principale è il riscaldamento di materiali non conduttivi o l'esecuzione di lavori a basso volume e variabili: Metodi più semplici e a basso costo come forni a convezione o riscaldamento a resistenza diretta possono essere più pratici ed economici.

Comprendendo che l'induzione genera calore dall'interno, puoi sfruttare i suoi vantaggi unici per qualsiasi processo che richieda precisione, velocità ed efficienza.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Come Funziona | Utilizza l'induzione elettromagnetica e l'effetto Joule per generare calore dall'interno dei materiali tramite correnti parassite. |

| Vantaggi Chiave | Alta precisione, riscaldamento localizzato, velocità elevata (efficienza fino al 90%), funzionamento pulito e sicurezza. |

| Limiti | Funziona solo su materiali conduttivi; richiede un design personalizzato della bobina; elevato investimento iniziale. |

| Applicazioni Ideali | Produzione di metalli ad alto volume, tempra superficiale, brasatura e processi che richiedono un controllo della temperatura ripetibile. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di riscaldamento avanzate? Contatta KINTEK oggi stesso per scoprire come i nostri forni ad alta temperatura — inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD — possono essere personalizzati per soddisfare le tue esigenze sperimentali uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo apparecchiature precise, efficienti e affidabili su misura per il tuo successo. Contattaci ora!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar