Una fornace ad alta temperatura con flusso di gas controllato è essenziale per la sintesi di successo di MCM-41 perché orchestra la delicata rimozione dei template organici senza distruggere la struttura del materiale. Questa attrezzatura specifica consente un riscaldamento preciso intorno ai 600 °C e la regolazione delle atmosfere gassose, come miscele di argon e aria, per decomporre efficientemente i tensioattivi in prodotti gassosi.

La calcinazione è un doppio processo di distruzione e rinforzo. L'ambiente controllato assicura che i template organici vengano completamente rimossi, promuovendo contemporaneamente la policondensazione necessaria per bloccare il reticolo di silice in una struttura stabile e porosa.

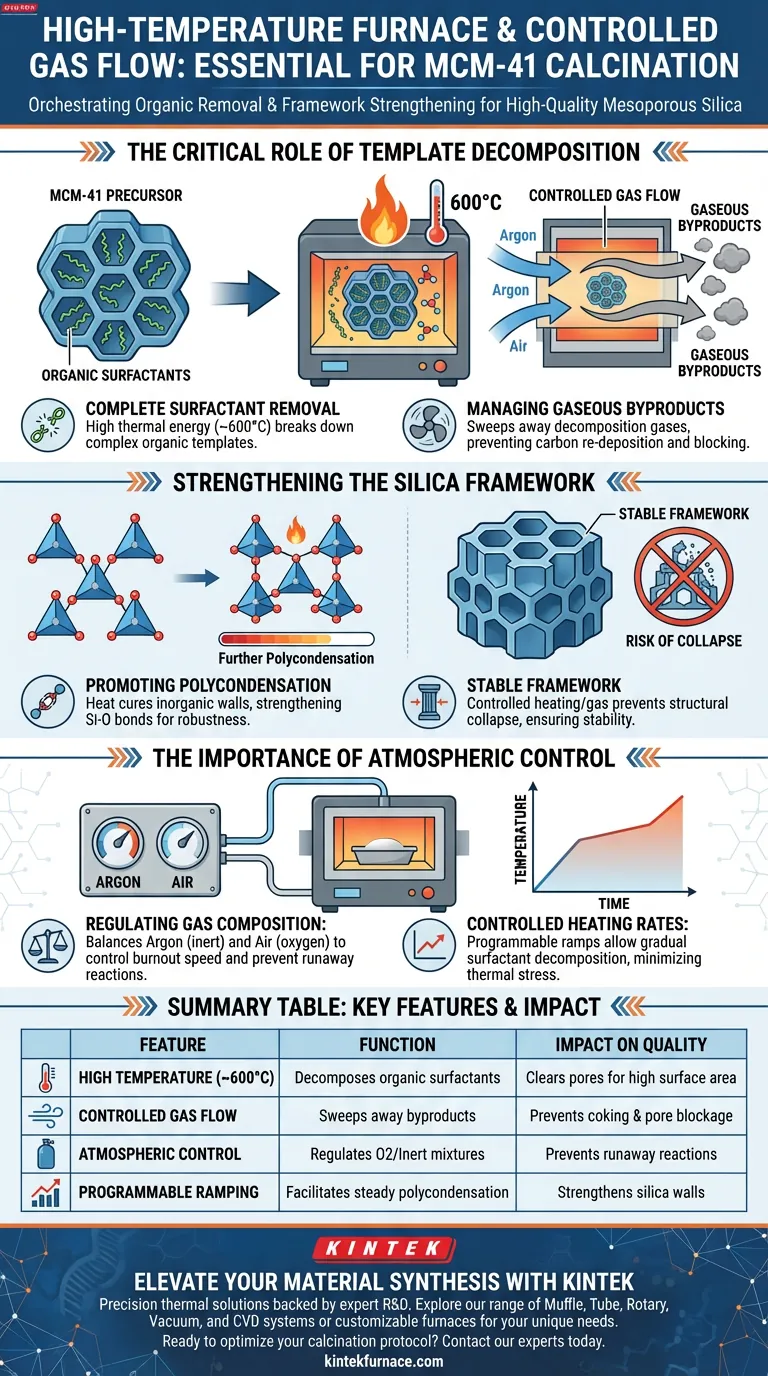

Il Ruolo Critico della Decomposizione del Template

Rimozione Completa dei Tensioattivi

L'MCM-41 viene sintetizzato utilizzando tensioattivi organici che fungono da stampo per i suoi pori. Per rendere il materiale utile, questi template organici devono essere completamente eliminati.

La fornace fornisce l'energia termica necessaria, raggiungendo tipicamente i 600 °C, per scomporre queste complesse molecole organiche. Senza questo calore elevato, i pori rimarrebbero bloccati, rendendo il materiale inutile per l'adsorbimento o la catalisi.

Gestione dei Sottoprodotti Gassosi

Mentre i tensioattivi si decompongono, si trasformano in prodotti gassosi. Un forno statico non può gestire efficacemente questa transizione.

È necessario un flusso di gas controllato per rimuovere fisicamente questi gas dal materiale. Ciò impedisce la rideposizione di residui di carbonio e garantisce che i pori rimangano puliti e accessibili.

Rafforzamento del Reticolo di Silice

Promozione della Policondensazione

Il calore fa più che bruciare il template; cuoce le pareti inorganiche del materiale. Il processo di calcinazione promuove ulteriore policondensazione del reticolo di silice.

Questa reazione chimica rafforza i legami tra gli atomi di silicio e ossigeno. Crea una struttura robusta e reticolata in grado di resistere a stress fisici.

Prevenzione del Collasso Strutturale

Il rischio maggiore durante la calcinazione è il collasso delle delicate pareti dei pori. Se il template viene rimosso prima che le pareti siano completamente rinforzate, la struttura crollerà.

Controllando rigorosamente la velocità di riscaldamento e la composizione del gas, la fornace crea un ambiente in cui il reticolo si indurisce prima o durante la rimozione del template di supporto, garantendo la stabilità strutturale.

L'Importanza del Controllo Atmosferico

Regolazione della Composizione del Gas

Il riferimento primario evidenzia l'uso di miscele specifiche, come argon e aria. Questa capacità è diversa da un normale forno solo ad aria.

L'argon può fornire un tampone inerte, mentre l'aria fornisce l'ossigeno necessario per la combustione. Bilanciare questi gas consente di controllare la velocità e l'intensità della combustione del template, prevenendo reazioni esotermiche "fuori controllo" che potrebbero danneggiare il campione.

Velocità di Riscaldamento Controllate

Le forni di precisione consentono rampe di temperatura programmabili. Questo è fondamentale per MCM-41.

Una rampa lenta e controllata consente al tensioattivo di decomporsi gradualmente. Ciò riduce al minimo lo stress termico sul reticolo di silice, prevenendo ulteriormente crepe o collasso dei pori.

Comprensione dei Compromessi

Il Rischio di Flusso Inadeguato

Se il flusso di gas è troppo basso, i sottoprodotti organici potrebbero non essere eliminati efficacemente. Ciò spesso si traduce in un materiale grigio o nero a causa del coking del carbonio, piuttosto che nella polvere bianca desiderata.

Bilanciare Tempo e Temperatura

Sebbene siano necessarie alte temperature, un calore eccessivo o un'esposizione prolungata possono portare alla sinterizzazione. Ciò fa sì che le pareti dei pori si densifichino eccessivamente, potenzialmente riducendo le dimensioni dei pori o diminuendo l'area superficiale complessiva.

Ottimizzare il Tuo Protocollo di Calcinazione

Per garantire MCM-41 di alta qualità, adatta le impostazioni della tua fornace alle tue esigenze specifiche:

- Se il tuo obiettivo principale è la Massima Purezza: Assicurati un flusso di ossigeno sufficiente (tramite miscela d'aria) per facilitare la completa ossidazione di tutti i tensioattivi organici in gas.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità a una velocità di riscaldamento più lenta e a una miscela di gas bilanciata per prevenire shock termici e supportare una policondensazione costante.

Il successo sta nell'utilizzare la fornace non solo come riscaldatore, ma come strumento per sincronizzare precisamente la decomposizione organica con il rafforzamento inorganico.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Calcinazione di MCM-41 | Impatto sulla Qualità del Materiale |

|---|---|---|

| Alta Temperatura (~600°C) | Decompone tensioattivi/template organici | Libera i pori per un'elevata superficie |

| Flusso di Gas Controllato | Elimina sottoprodotti gassosi/residui di carbonio | Previene coking e blocco dei pori |

| Controllo Atmosferico | Regola miscele di O2/gas inerte (Argon) | Previene reazioni esotermiche fuori controllo |

| Rampaggio Programmabile | Facilita la policondensazione costante | Rafforza le pareti di silice e previene il collasso |

Migliora la Tua Sintesi di Materiali con KINTEK

La precisione è non negoziabile quando si sintetizzano strutture delicate come MCM-41. KINTEK fornisce soluzioni termiche leader del settore supportate da R&S e produzione esperte per garantire che la tua ricerca produca risultati coerenti e di elevata purezza.

La nostra gamma specializzata di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD offre il controllo atmosferico preciso e le rampe di riscaldamento programmabili necessarie per sincronizzare la decomposizione organica con il rafforzamento del reticolo. Sia che tu abbia bisogno di una configurazione standard o di una fornace ad alta temperatura personalizzabile su misura per le tue esigenze di laboratorio uniche, KINTEK offre l'affidabilità che il tuo lavoro merita.

Pronto a ottimizzare il tuo protocollo di calcinazione? Contatta i nostri esperti oggi stesso per trovare la fornace perfetta per le tue esigenze di laboratorio.

Guida Visiva

Riferimenti

- Michael Karl, Simone Pokrant. Porous MCM‐41 Silica Materials as Scaffolds for Silicon‐based Lithium‐ion Battery Anodes. DOI: 10.1002/celc.202300707

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come viene controllata l'atmosfera in un forno a muffola con protezione atmosferica? Padroneggia il controllo preciso dei gas per risultati superiori

- Qual è il ruolo di un forno a riduzione di idrogeno nella sintesi di RGO? Ottenere un'espansione 10 volte superiore e un'elevata conducibilità

- Quali caratteristiche di sicurezza sono incluse nel forno a campana per ricottura in atmosfera? Garantire la protezione dell'operatore e delle attrezzature

- Come fa un forno a atmosfera tubolare a garantire le prestazioni del carbonio duro poroso drogato con ossigeno? Padronanza della carbonizzazione precisa

- Quali sfide sono associate ai forni ad atmosfera inerte? Superare i costi elevati e la complessità

- Quali industrie utilizzano comunemente i forni a atmosfera inerte? Essenziali per l'elettronica, la metallurgia e la scienza dei materiali

- Qual è il significato del coefficiente di distribuzione del flusso (fdi)? Ottimizzare il trasferimento di calore nei forni di ricottura

- Qual è lo scopo principale dell'utilizzo di un piccolo forno elettrico controllato? Ottimizzare la pirolisi del liquore nero per la ricerca