In un forno a muffola con protezione atmosferica, l'atmosfera viene controllata alimentando continuamente un gas specifico nella camera sigillata del forno durante il funzionamento. Questo gas introdotto sposta l'aria ambiente, in particolare l'ossigeno, creando un ambiente gestito con precisione. Un flussometro è lo strumento principale utilizzato per regolare il volume e la portata di questo gas, garantendo un'atmosfera stabile e costante durante l'intero processo di trattamento termico.

Lo scopo fondamentale del controllo dell'atmosfera non è semplicemente aggiungere un gas, ma spostare attivamente l'ossigeno reattivo presente nell'aria. Ciò impedisce reazioni chimiche indesiderate come l'ossidazione, consentendo ai materiali di essere riscaldati a temperature molto elevate preservando la loro integrità e le proprietà desiderate.

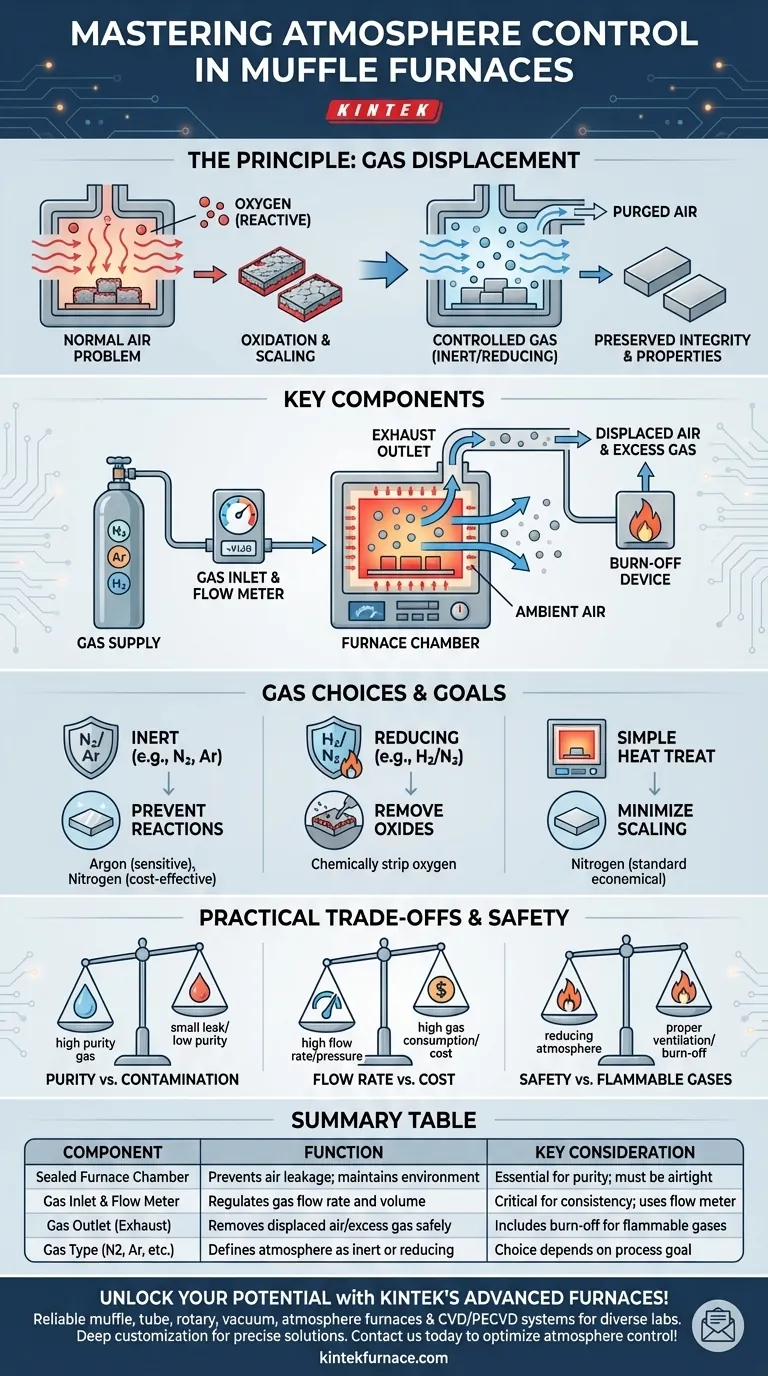

Il Principio: Prevenire Reazioni Indesiderate

Alle alte temperature raggiunte in un forno a muffola, la maggior parte dei materiali diventa altamente reattiva con l'ossigeno presente nell'aria normale. Questo problema fondamentale è ciò che il controllo dell'atmosfera è progettato per risolvere.

Perché l'Aria Normale è un Problema

Se riscaldati all'aria, molti metalli si ossideranno rapidamente, formando uno strato di scaglia sulla superficie. Ciò può alterare le dimensioni del materiale, comprometterne l'integrità strutturale e rovinare la finitura superficiale.

Per altri processi sensibili come la sinterizzazione, la presenza di ossigeno può interferire con i legami chimici tra le particelle, portando a risultati fallimentari o scadenti.

La Soluzione: Spostamento del Gas

Il controllo dell'atmosfera funziona sul principio dello spostamento. Inondando la camera sigillata del forno con un gas ad alta purezza, si spinge fisicamente fuori l'aria ambiente.

Questa purga crea un ambiente che è chimicamente non reattivo (inerte) o attivamente benefico per il processo (riducente).

Componenti Chiave per il Controllo dell'Atmosfera

Ottenere un'atmosfera stabile e controllata si basa su un sistema semplice ma fondamentale di componenti che lavorano insieme.

La Camera del Forno Sigillata

L'intero processo inizia con una camera del forno a tenuta stagna o ben sigillata. Una guarnizione adeguata è essenziale per impedire la fuoriuscita dell'atmosfera controllata e, cosa più importante, per impedire all'aria esterna di infiltrarsi e contaminare il processo.

L'Ingresso del Gas e il Flussometro

Un gas specifico (ad esempio, Azoto, Argon, Idrogeno) viene fornito da una bombola o da un generatore e convogliato a un ingresso sul forno.

Un flussometro è installato in questa linea. Questo dispositivo è il centro di comando per il controllo dell'atmosfera, consentendo all'operatore di impostare e mantenere una portata precisa e costante. Questa stabilità è cruciale per garantire che l'atmosfera rimanga costante per tutta la durata del ciclo.

L'Uscita del Gas (Scarico)

Quando il gas controllato viene immesso nella camera, l'aria spostata e qualsiasi eccesso di gas devono avere una via di uscita. Ciò è tipicamente gestito tramite una semplice porta di scarico o una valvola di sfogo della pressione. Per i gas infiammabili come l'idrogeno, questa uscita conduce spesso a un dispositivo di combustione per accendere in sicurezza il gas in uscita.

Comprendere i Compromessi Pratici

Sebbene il concetto sia semplice, un controllo efficace dell'atmosfera implica il bilanciamento di diversi fattori pratici.

Purezza vs. Contaminazione

L'efficacia del processo è direttamente collegata alla purezza del gas e all'integrità della tenuta del forno. Anche una piccola perdita o l'uso di un gas di bassa purezza può introdurre una quantità sufficiente di ossigeno per causare un'ossidazione indesiderata.

Portata vs. Costo

Una portata di gas più elevata garantisce una purga più completa della camera e fornisce una pressione positiva che aiuta a impedire l'ingresso dell'aria. Tuttavia, ciò aumenta anche il consumo di gas, con conseguenti costi operativi più elevati. L'obiettivo è trovare la portata minima che protegga in modo affidabile il materiale.

Sicurezza con Gas Infiammabili

L'utilizzo di un'atmosfera riducente, come una miscela di azoto/idrogeno, introduce una significativa considerazione di sicurezza. Questi sistemi richiedono una ventilazione adeguata e una fonte di accensione affidabile allo scarico per bruciare in sicurezza il gas idrogeno infiammabile, impedendone l'accumulo a livelli esplosivi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del gas è dettata interamente dal risultato desiderato del tuo processo di trattamento termico.

- Se la tua attenzione principale è prevenire tutte le reazioni (inerzia): Utilizza un gas inerte come Argon ad alta purezza (per materiali altamente sensibili) o Azoto (una scelta economica per la maggior parte delle applicazioni generiche).

- Se la tua attenzione principale è rimuovere attivamente gli ossidi superficiali (riduzione): Utilizza un'atmosfera riducente, come una miscela di Idrogeno e Azoto, per rimuovere chimicamente gli atomi di ossigeno dalla superficie del materiale.

- Se la tua attenzione principale è un semplice trattamento termico senza formazione di scaglie pesanti: Un'atmosfera inerte di Azoto è la scelta standard e più economica per proteggere il materiale.

Padroneggiare il controllo dell'atmosfera ti dà un potere diretto sulla chimica finale e sulle proprietà dei tuoi materiali.

Tabella Riassuntiva:

| Componente | Funzione | Considerazione Chiave |

|---|---|---|

| Camera del Forno Sigillata | Impedisce le perdite d'aria e mantiene l'ambiente controllato | Essenziale per la purezza; deve essere a tenuta stagna |

| Ingresso del Gas e Flussometro | Regola la portata e il volume del gas per un'atmosfera stabile | Cruciale per la coerenza; utilizza un flussometro |

| Uscita del Gas (Scarico) | Rimuove l'aria spostata e l'eccesso di gas in sicurezza | Include combustione per gas infiammabili |

| Tipo di Gas (es. Azoto, Argon) | Definisce l'atmosfera come inerte o riducente | La scelta dipende dall'obiettivo del processo (es. prevenzione dell'ossidazione) |

Sblocca il pieno potenziale dei tuoi processi di trattamento termico con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni affidabili a muffola, a tubo, rotativi, a vuoto, a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche, dalla prevenzione dell'ossidazione al miglioramento delle proprietà dei materiali. Contattaci oggi per discutere come la nostra esperienza può ottimizzare il controllo dell'atmosfera e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno