In breve, i forni a atmosfera inerte sono tecnologie fondamentali nelle industrie dell'elettronica, della metallurgia e della scienza dei materiali avanzati. Il loro utilizzo è imposto da processi che comportano il riscaldamento di materiali che altrimenti verrebbero danneggiati dall'ossidazione o dalle reazioni con l'ossigeno e l'umidità presenti nell'aria normale.

Lo scopo fondamentale di un forno a atmosfera inerte è rimuovere ossigeno e umidità dall'ambiente di lavorazione. Sostituendo l'aria normale con un gas non reattivo come l'azoto o l'argon, questi forni creano un'atmosfera controllata che protegge i materiali sensibili dalla degradazione durante i processi di riscaldamento critici.

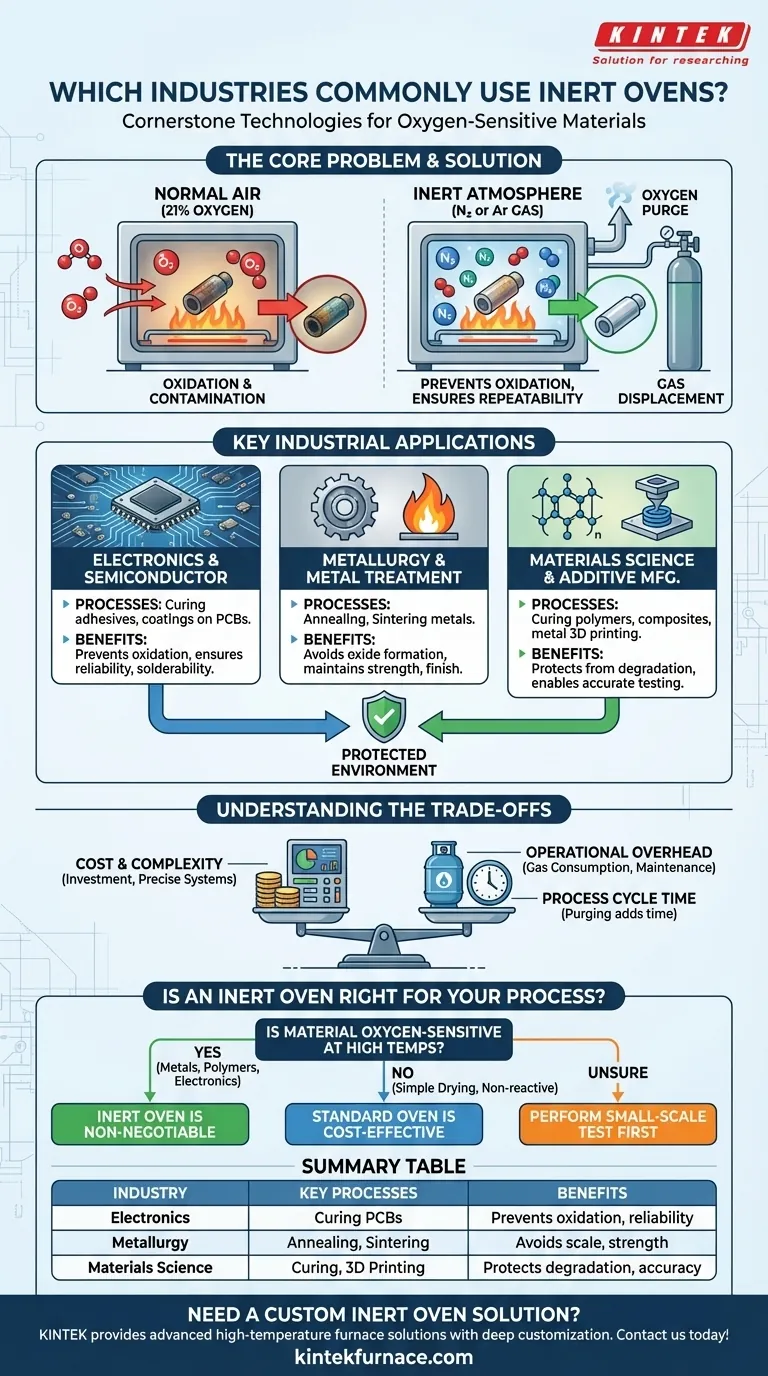

Il problema principale: perché è necessaria un'atmosfera inerte

L'aria che respiriamo è composta per circa il 21% da ossigeno. Sebbene essenziale per la vita, è altamente reattivo, soprattutto alle temperature elevate che si trovano all'interno di un forno industriale.

Prevenzione dell'ossidazione e della contaminazione

Molti materiali avanzati, quando riscaldati, reagiranno prontamente con l'ossigeno. Questo processo, noto come ossidazione, può alterare fondamentalmente le proprietà chimiche e fisiche di un materiale.

Questa reazione può degradare le prestazioni, causare scolorimento o portare a un completo fallimento del componente. Un forno a atmosfera inerte lo previene creando un ambiente privo di ossigeno.

Garantire la ripetibilità del processo

Nella produzione ad alta tecnologia, la coerenza è fondamentale. Reazioni incontrollate con l'aria ambiente introducono variabili che rendono impossibile garantire risultati ripetibili.

Un'atmosfera inerte elimina questa variabile, assicurando che il processo termico (come la polimerizzazione o la ricottura) sia l'unico fattore che influenza il materiale.

Come funziona: spostamento di gas

Il principio è semplice. La camera di un forno a atmosfera inerte viene sigillata e quindi purgata dell'aria ambiente.

Questa aria viene sostituita con un flusso continuo e a bassa pressione di un gas inerte, più comunemente azoto o argon. Questi gas sono non reattivi e non interagiranno con i prodotti all'interno del forno, anche a temperature estreme.

Applicazioni e processi industriali chiave

Sebbene il principio sia semplice, le applicazioni sono fondamentali per la produzione moderna. La necessità di un'atmosfera inerte è dettata dalla sensibilità del materiale in lavorazione.

Produzione di elettronica e semiconduttori

L'industria elettronica si affida pesantemente ai forni a atmosfera inerte per processi come la polimerizzazione di adesivi, incapsulanti e rivestimenti su circuiti stampati (PCB).

Senza un'atmosfera inerte, i componenti sensibili potrebbero ossidarsi, portando a scarsa saldabilità, deboli legami adesivi e guasti prematuri del circuito.

Metallurgia e trattamento dei metalli

In metallurgia, il calore viene utilizzato per modificare le proprietà di un metallo. Processi come la ricottura (per ammorbidire il metallo e migliorare la duttilità) e la sinterizzazione (per fondere polveri metalliche in una massa solida) vengono eseguiti in forni a atmosfera inerte.

Ciò previene la formazione di ossidi (incrostazioni o ruggine) sulla superficie del metallo, che comprometterebbero la sua resistenza, finitura e integrità strutturale.

Scienza dei materiali e produzione additiva

Ricercatori e ingegneri che sviluppano nuovi polimeri, compositi o ceramiche utilizzano forni a atmosfera inerte per polimerizzare o testare materiali senza introdurre alterazioni chimiche dovute all'ossidazione.

Questo è fondamentale anche in alcuni tipi di stampa 3D di metalli (produzione additiva), dove la polvere metallica viene fusa e unita in un ambiente inerte per creare parti robuste e dense.

Comprendere i compromessi

Sebbene essenziali per alcune applicazioni, i forni a atmosfera inerte non sono una soluzione universale. I loro vantaggi comportano chiari compromessi rispetto ai forni industriali convenzionali.

Costo e complessità

I forni a atmosfera inerte sono significativamente più complessi e costosi. Richiedono sistemi precisi di erogazione del gas, sensori di ossigeno e guarnizioni della camera superiori per mantenere l'atmosfera inerte, il che si aggiunge all'investimento iniziale.

Spese operative

C'è un costo operativo continuo associato al consumo del gas inerte (azoto o argon). Questi sistemi richiedono anche procedure di monitoraggio e manutenzione più sofisticate per garantire sicurezza ed efficacia.

Tempo del ciclo di processo

La fase iniziale di spurgo dell'ossigeno dalla camera può aggiungere tempo al ciclo di processo complessivo. Ciò deve essere considerato nella pianificazione della produzione e nei calcoli di throughput.

Un forno a atmosfera inerte è adatto al tuo processo?

La decisione di utilizzare un forno a atmosfera inerte è una decisione tecnica basata interamente sulla chimica dei tuoi materiali e sugli obiettivi del tuo processo.

- Se il tuo obiettivo principale è la lavorazione di metalli, polimeri o componenti elettronici sensibili all'ossigeno: un forno a atmosfera inerte è indispensabile per prevenire l'ossidazione e garantire che il prodotto finale soddisfi le specifiche richieste.

- Se il tuo obiettivo principale è la semplice essiccazione o polimerizzazione di materiali non reattivi (ad esempio, rivestimenti a base d'acqua su acciaio): un forno industriale o di laboratorio standard è una soluzione molto più economica e semplice.

- Se non sei sicuro della reattività del tuo materiale ad alte temperature: è fondamentale eseguire un test su piccola scala in un forno convenzionale per osservare eventuali scolorimenti, fragilità o altri segni di ossidazione prima di investire in un sistema a atmosfera inerte.

In definitiva, la decisione dipende da una chiara comprensione della chimica del tuo materiale e dalla precisione assoluta che il tuo processo richiede.

Tabella riassuntiva:

| Industria | Processi chiave | Benefici dell'atmosfera inerte |

|---|---|---|

| Elettronica | Polimerizzazione di adesivi, rivestimenti su PCB | Previene l'ossidazione, garantisce l'affidabilità dei componenti |

| Metallurgia | Ricottura, sinterizzazione dei metalli | Evita la formazione di ossidi, mantiene la resistenza e la finitura |

| Scienza dei materiali | Polimerizzazione di polimeri, compositi, ceramiche | Protegge dalla degradazione, consente test accurati |

Hai bisogno di una soluzione personalizzata per forni a atmosfera inerte? Sfruttando un eccezionale reparto R&D e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a muffola, Forni a tubo, Forni rotanti, Forni a vuoto e atmosfera e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per migliorare il tuo processo con una tecnologia affidabile e su misura per forni a atmosfera inerte!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Perché i forni a atmosfera inerte sono importanti per i prodotti in grafite e carbonio? Prevenire l'ossidazione e garantire risultati ad alte prestazioni

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore