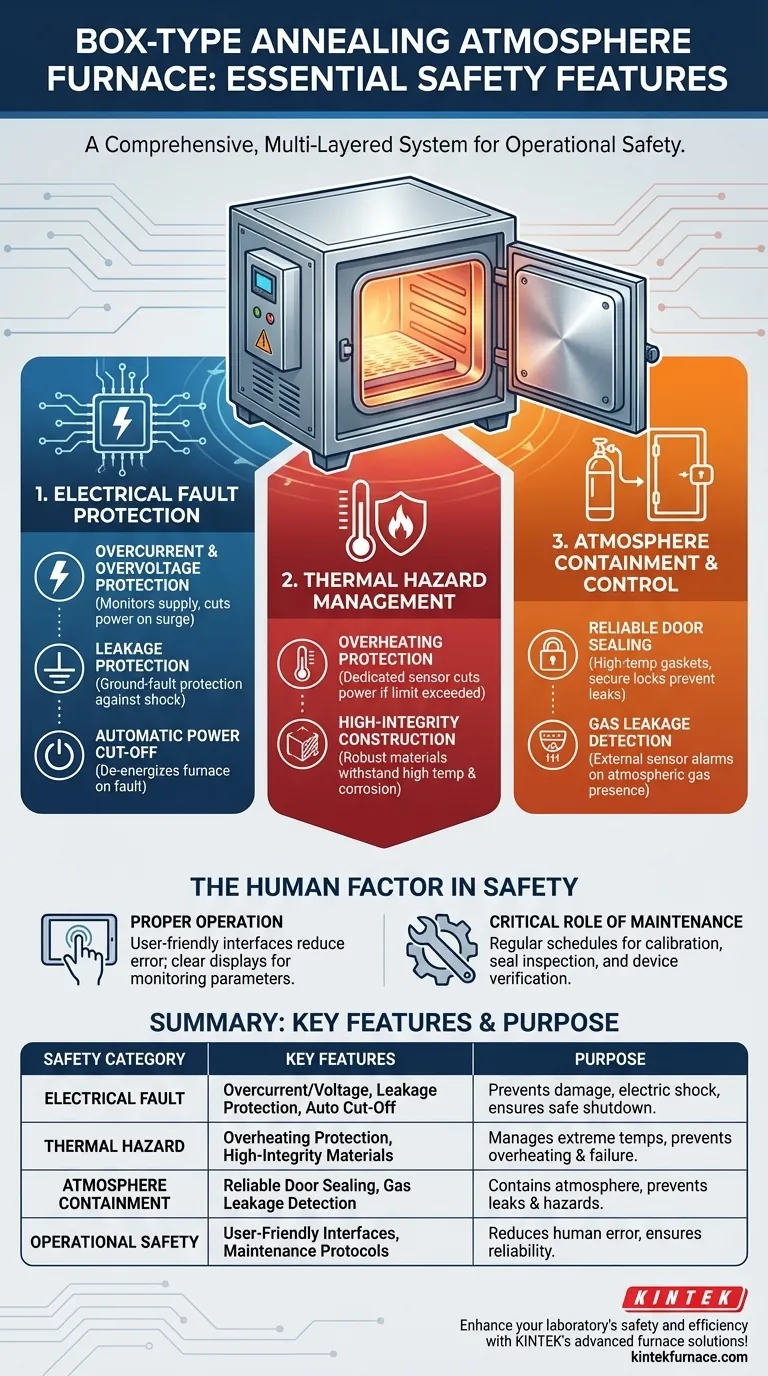

Per garantire la sicurezza operativa, un forno a campana per ricottura in atmosfera integra diversi sistemi di sicurezza critici. Questi includono principalmente protezioni elettriche come salvaguardie contro sovracorrenti e sovratensioni, protezione termica contro il surriscaldamento e caratteristiche di contenimento fisico come una porta del forno sigillata in modo affidabile per prevenire la fuoriuscita di atmosfera. In caso di guasto, questi sistemi sono progettati per interrompere automaticamente l'alimentazione e attivare un allarme acustico o visivo.

La sicurezza di un forno a campana per ricottura non si basa su una singola caratteristica, ma su un sistema completo e multistrato. Questo sistema funziona per prevenire guasti elettrici, gestire temperature estreme e contenere l'atmosfera controllata, garantendo protezione sia per l'operatore che per le attrezzature.

Un approccio multistrato alla sicurezza del forno

Un moderno forno in atmosfera deve gestire tre distinte categorie di rischio: pericoli elettrici, pericoli termici e pericoli atmosferici. Le caratteristiche di sicurezza sono progettate per affrontare ciascuna di queste aree in modo indipendente e collettivo.

Protezione dai guasti elettrici

L'impianto elettrico è il centro nevralgico del forno e la sua protezione è fondamentale per prevenire danni alle apparecchiature e garantire la sicurezza dell'operatore.

Protezione da sovracorrente e sovratensione Questa è una salvaguardia fondamentale per i componenti interni del forno. Monitora l'alimentazione elettrica e interrompe immediatamente l'energia se rileva un'impennata o un assorbimento di corrente anomalo, prevenendo danni ai sensibili sistemi di controllo e agli elementi riscaldanti.

Protezione dalle perdite Spesso chiamata protezione contro i guasti a terra, questa funzione è un dispositivo critico per la sicurezza della vita. Monitora qualsiasi corrente elettrica che "perde" al telaio del forno, cosa che potrebbe accadere se un filo si sfilaccia. Se viene rilevata una perdita, interrompe istantaneamente l'alimentazione per prevenire il rischio di gravi scosse elettriche per un operatore.

Interruzione automatica dell'alimentazione Quasi tutti i sistemi di sicurezza sono collegati a un meccanismo di interruzione automatica dell'alimentazione. Che il guasto sia elettrico o termico, la risposta primaria del sistema è diseccitare il forno, mettendolo in uno stato sicuro fino a quando il problema non possa essere diagnosticato e risolto.

Gestione dei rischi termici

Il controllo del calore estremo è la funzione principale del forno, ma rappresenta anche un rischio significativo se non gestito correttamente.

Protezione dal surriscaldamento Questo sistema utilizza un sensore di temperatura dedicato, separato dalla termocoppia di controllo primaria. Se la temperatura del forno supera un limite di sicurezza preimpostato a causa di un guasto del controllo, questo sistema ignora tutti i comandi e interrompe l'alimentazione agli elementi riscaldanti, prevenendo danni catastrofici al pezzo, all'isolamento e al forno stesso.

Materiali da costruzione ad alta integrità La sicurezza è anche una funzione della progettazione e della selezione dei materiali. La camera del forno e le guarnizioni della porta sono costruite con materiali di alta qualità progettati per resistere alle alte temperature e alla corrosione durante il funzionamento a lungo termine, garantendo l'integrità strutturale sotto costante stress termico.

Contenimento e controllo dell'atmosfera

L'atmosfera controllata è essenziale per il processo di ricottura ma può comportare un rischio se fuoriesce nell'ambiente circostante.

Sigillatura affidabile della porta La porta del forno è un confine critico. È progettata con una robusta struttura di tenuta, spesso utilizzando guarnizioni ad alta temperatura e meccanismi di bloccaggio sicuri, per mantenere una pressione interna positiva e prevenire qualsiasi fuoriuscita dell'atmosfera di processo.

Rilevamento di perdite di gas Sebbene non sia sempre standard su ogni modello, molti sistemi di forni in atmosfera incorporano un rilevatore esterno di perdite di gas. Questo sensore monitora l'aria intorno al forno per i gas specifici utilizzati (ad esempio, idrogeno, argon). Se viene rilevata una perdita da una guarnizione o connessione difettosa, attiverà un allarme, fornendo un avvertimento precoce cruciale.

Comprendere il fattore umano nella sicurezza

Le caratteristiche di sicurezza ingegnerizzate sono solo una parte dell'equazione. Le pratiche operative e di manutenzione sono altrettanto critiche per garantire un ambiente sicuro.

L'importanza di un funzionamento corretto

I forni moderni spesso presentano interfacce digitali user-friendly. Questi sistemi contribuiscono alla sicurezza riducendo la probabilità di errori dell'utente. Display chiari per l'impostazione dei parametri e il monitoraggio dello stato del forno aiutano a garantire che l'apparecchiatura sia utilizzata entro i suoi limiti progettati.

Il ruolo critico della manutenzione

I sistemi di sicurezza sono affidabili solo se sono adeguatamente mantenuti. I programmi di manutenzione regolare sono un protocollo di sicurezza vitale. Ciò include la calibrazione del controllo della temperatura e dei sistemi di surriscaldamento, l'ispezione delle guarnizioni della porta per l'usura e la verifica del funzionamento di tutti i dispositivi di protezione elettrica. Una caratteristica di sicurezza trascurata è inaffidabile.

Fare la scelta giusta per il tuo obiettivo

Quando si valuta un forno, considera come le sue caratteristiche di sicurezza si allineano con le tue priorità operative primarie.

- Se il tuo obiettivo principale è la sicurezza dell'operatore: Dai priorità ai forni con protezione completa dalle perdite elettriche, rilevatori esterni di perdite di gas e interblocchi della porta ben progettati.

- Se il tuo obiettivo principale è la longevità delle apparecchiature: Cerca una protezione precisa dal surriscaldamento, elementi riscaldanti di alta qualità e una robusta costruzione della camera e delle guarnizioni.

- Se il tuo obiettivo principale è l'affidabilità e il tempo di attività del processo: Un design modulare e un'interfaccia diagnostica chiara sono fondamentali, in quanto semplificano la manutenzione e la risoluzione dei problemi di tutti i sistemi, incluse le caratteristiche di sicurezza.

In definitiva, un ambiente del forno veramente sicuro si ottiene combinando una robusta ingegneria con diligenti protocolli operativi e di manutenzione.

Tabella riassuntiva:

| Categoria di sicurezza | Caratteristiche chiave | Scopo |

|---|---|---|

| Protezione dai guasti elettrici | Protezione da sovracorrente/sovratensione, protezione dalle perdite, interruzione automatica dell'alimentazione | Previene danni alle apparecchiature e scosse elettriche, garantisce l'arresto sicuro durante i guasti |

| Gestione dei rischi termici | Protezione dal surriscaldamento, materiali da costruzione ad alta integrità | Gestisce temperature estreme, previene danni da surriscaldamento e cedimenti strutturali |

| Contenimento dell'atmosfera | Sigillatura affidabile della porta, rilevamento di perdite di gas | Contiene atmosfere controllate, previene perdite e pericoli ambientali |

| Sicurezza operativa | Interfacce user-friendly, protocolli di manutenzione | Riduce l'errore umano, garantisce l'affidabilità del sistema attraverso una manutenzione regolare |

Migliora la sicurezza e l'efficienza del tuo laboratorio con le avanzate soluzioni per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura affidabili, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e in atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo robuste caratteristiche di sicurezza per la protezione dell'operatore e la longevità delle apparecchiature. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono soddisfare le tue esigenze specifiche ed elevare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori