Alla base, i forni ad atmosfera inerte presentano tre sfide significative: l'elevato costo ricorrente dei gas inerti, la complessità tecnica del mantenimento di un ambiente perfettamente sigillato e il considerevole consumo energetico richiesto per operare ad alte temperature. Questi fattori influenzano direttamente sia il costo totale di proprietà che l'affidabilità del processo di produzione.

Le principali sfide dei forni ad atmosfera inerte non sono semplici inconvenienti tecnici; sono esigenze operative fondamentali. Gestire con successo i costi del gas, l'integrità delle guarnizioni e l'uso dell'energia è la differenza tra un processo affidabile e di alta qualità e una fonte di costosi guasti alla produzione.

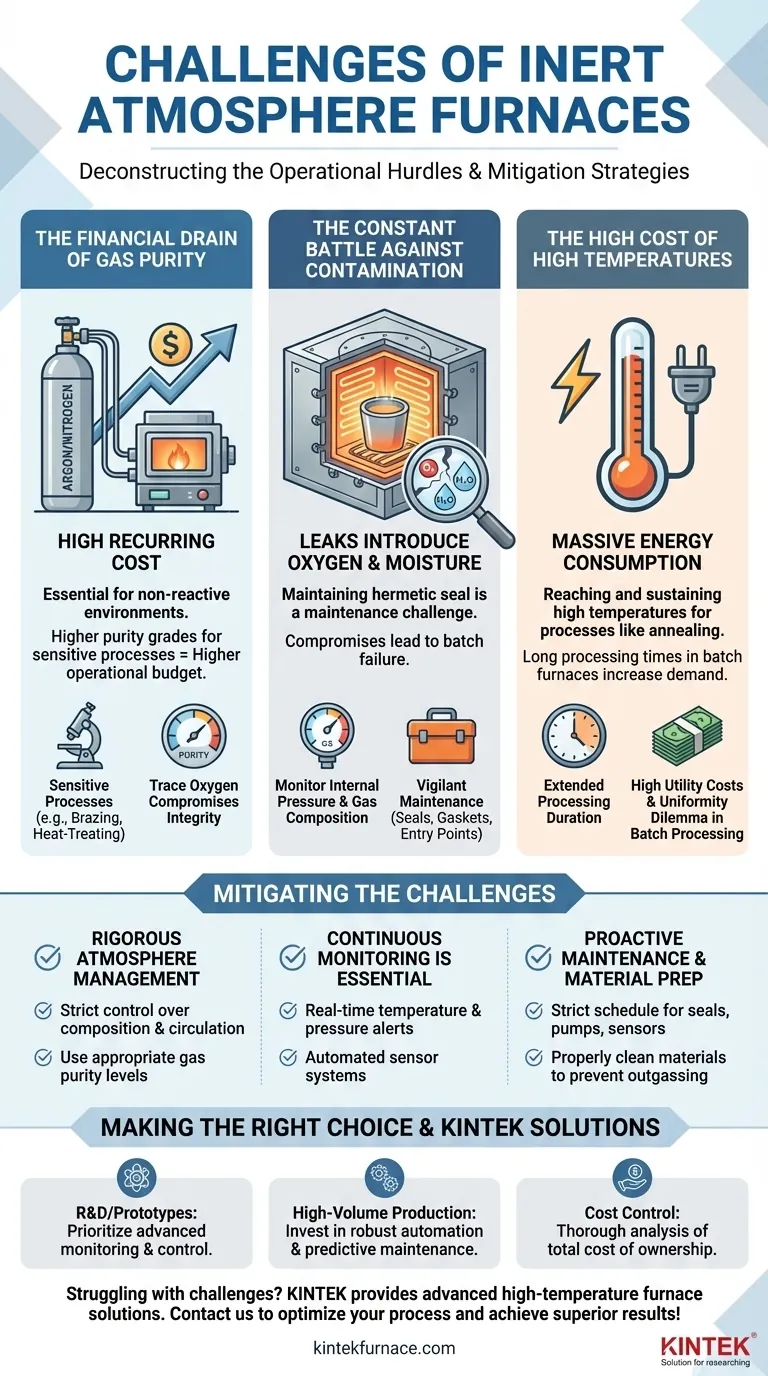

Decomporre gli ostacoli operativi

Per utilizzare efficacemente un forno ad atmosfera inerte, è necessario comprendere la natura delle sue sfide principali. Questi non sono problemi una tantum, ma variabili operative continue che richiedono una gestione costante.

Il salasso finanziario della purezza del gas

La sfida più ovvia è il costo diretto e ricorrente dei gas inerti di alta purezza come argon o azoto. Questi gas sono essenziali per creare l'ambiente non reattivo che previene l'ossidazione.

Per processi sensibili come la brasatura o il trattamento termico di leghe avanzate, anche tracce di ossigeno possono compromettere l'integrità del materiale. Ciò rende necessario l'uso di gradi di gas ad alta purezza, e quindi più costosi, rendendolo una voce significativa nel vostro budget operativo.

La battaglia costante contro la contaminazione

Un'atmosfera inerte è valida solo quanto la guarnizione che la contiene. Ottenere e mantenere un ambiente ermeticamente sigillato è una sfida di manutenzione significativa.

Le perdite possono introdurre ossigeno e umidità, rovinando un intero lotto di componenti. È necessario monitorare costantemente la pressione interna e la composizione del gas per garantire l'integrità dell'atmosfera, richiedendo una manutenzione attenta di guarnizioni, giunzioni e punti di ingresso.

L'alto costo delle alte temperature

I forni ad atmosfera inerte operano spesso a temperature estremamente elevate per processi come la ricottura. Raggiungere e mantenere queste temperature richiede un'enorme quantità di energia elettrica, portando a costi di utenza elevati.

Questa domanda di energia è aggravata da lunghi tempi di elaborazione, specialmente nei forni a lotti, dove il sistema deve essere mantenuto in temperatura per un periodo prolungato per garantire che l'intero carico sia elaborato in modo uniforme.

Il dilemma dell'uniformità nella lavorazione a lotti

I forni a lotti offrono flessibilità ma introducono la sfida dell'uniformità del processo. Garantire che ogni componente in un lotto grande o complesso sperimenti le stesse condizioni di temperatura e atmosferiche è difficile.

Senza un'adeguata circolazione del gas e un controllo preciso della temperatura, si rischia di creare punti caldi o freddi, portando a proprietà del materiale incoerenti in tutto il lotto e a un potenziale scarto dei pezzi.

Comprendere i compromessi

Nonostante queste sfide, questi forni sono indispensabili per molte applicazioni di produzione avanzata. La decisione di utilizzarne uno è un compromesso tra complessità operativa e qualità del prodotto finale.

L'esigenza irrinunciabile di un ambiente inerte

Per processi come ricottura, brasatura e produzione additiva a fusione di polveri, prevenire l'ossidazione non è facoltativo, ma è fondamentale per l'integrità del pezzo finale.

In questi casi, i costi elevati e le esigenze operative sono giustificati perché non esiste un'alternativa per raggiungere le proprietà e la finitura del materiale richieste. La complessità del forno è il prezzo d'ingresso per risultati di alta qualità.

I costi nascosti del fallimento del processo

Le sfide di costo e manutenzione devono essere bilanciate con il costo del fallimento. Un singolo lotto compromesso a causa di una perdita atmosferica può comportare migliaia di dollari in materiale di scarto, energia sprecata e tempo di produzione perso.

Pertanto, investire in robusti sistemi di monitoraggio, guarnizioni di alta qualità e rigorosi protocolli di manutenzione è una forma di assicurazione contro perdite finanziarie molto maggiori.

Come mitigare le sfide

Il successo con un forno ad atmosfera inerte dipende da un approccio operativo disciplinato. Le seguenti considerazioni sono fondamentali per garantire sia la qualità del processo che la sicurezza dell'operatore.

Rigorosa gestione dell'atmosfera

È necessario mantenere uno stretto controllo sulla composizione e la circolazione atmosferica all'interno del forno. Ciò include l'utilizzo dei livelli di purezza del gas appropriati per il materiale e il processo specifici.

Il monitoraggio continuo è essenziale

Il monitoraggio continuo di temperatura e pressione è irrinunciabile. I sistemi di sensori automatizzati possono fornire avvisi in tempo reale per qualsiasi deviazione, consentendo agli operatori di intervenire prima che un lotto venga compromesso.

Manutenzione proattiva e preparazione del materiale

Implementare un programma rigoroso per la manutenzione regolare delle apparecchiature, concentrandosi su guarnizioni, pompe e sensori. Inoltre, assicurarsi che tutti i materiali immessi nel forno siano adeguatamente puliti per prevenire il degassamento, che può introdurre contaminanti nell'atmosfera.

Fare la scelta giusta per il proprio obiettivo

La vostra strategia per gestire queste sfide dovrebbe allinearsi con i vostri specifici obiettivi di produzione.

- Se il vostro obiettivo principale è la R&S o prototipi di alto valore: Date priorità a un forno con monitoraggio e controllo avanzati, poiché la ripetibilità del processo e la registrazione dei dati sono più critiche della produttività.

- Se il vostro obiettivo principale è la produzione ad alto volume: L'affidabilità e il costo operativo per pezzo sono fondamentali, quindi investite in una robusta automazione e manutenzione predittiva per ridurre al minimo i tempi di inattività e il consumo di gas.

- Se il vostro obiettivo principale è il controllo dei costi: Eseguite un'analisi approfondita del costo totale di proprietà, considerando energia, consumo di gas e manodopera di manutenzione per prevenire spese impreviste che potrebbero compromettere il vostro budget.

In definitiva, padroneggiare le sfide di un forno ad atmosfera inerte è la chiave per sbloccare i più alti livelli di qualità e prestazioni del materiale.

Tabella riassuntiva:

| Sfida | Problemi chiave | Strategie di mitigazione |

|---|---|---|

| Costi elevati del gas | Spesa ricorrente di argon/azoto; requisiti di purezza | Ottimizzare l'uso del gas; utilizzare il monitoraggio automatizzato |

| Integrità delle guarnizioni | Perdite che portano a contaminazione; esigenze di manutenzione | Controlli regolari su guarnizioni/giunzioni; monitoraggio della pressione |

| Consumo energetico | Elevato consumo di elettricità per temperature elevate sostenute | Migliorare l'isolamento; sistemi di riscaldamento efficienti |

| Uniformità del processo | Condizioni incoerenti nei forni a lotti | Migliorata circolazione del gas; controllo preciso della temperatura |

Affrontate le sfide dei forni ad atmosfera inerte? KINTEK può aiutarvi! Sfruttando un'eccezionale attività di R&S e la produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce soluzioni precise per le vostre esigenze sperimentali uniche, riducendo i costi e migliorando l'affidabilità. Contattateci oggi stesso per ottimizzare il vostro processo e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti

- Quali sono i vantaggi principali di un forno a atmosfera sperimentale a scatola? Ottenere un controllo ambientale preciso per materiali avanzati

- Quali sono le applicazioni dei forni a atmosfera inerte? Essenziali per la lavorazione dei metalli, l'elettronica e la produzione additiva