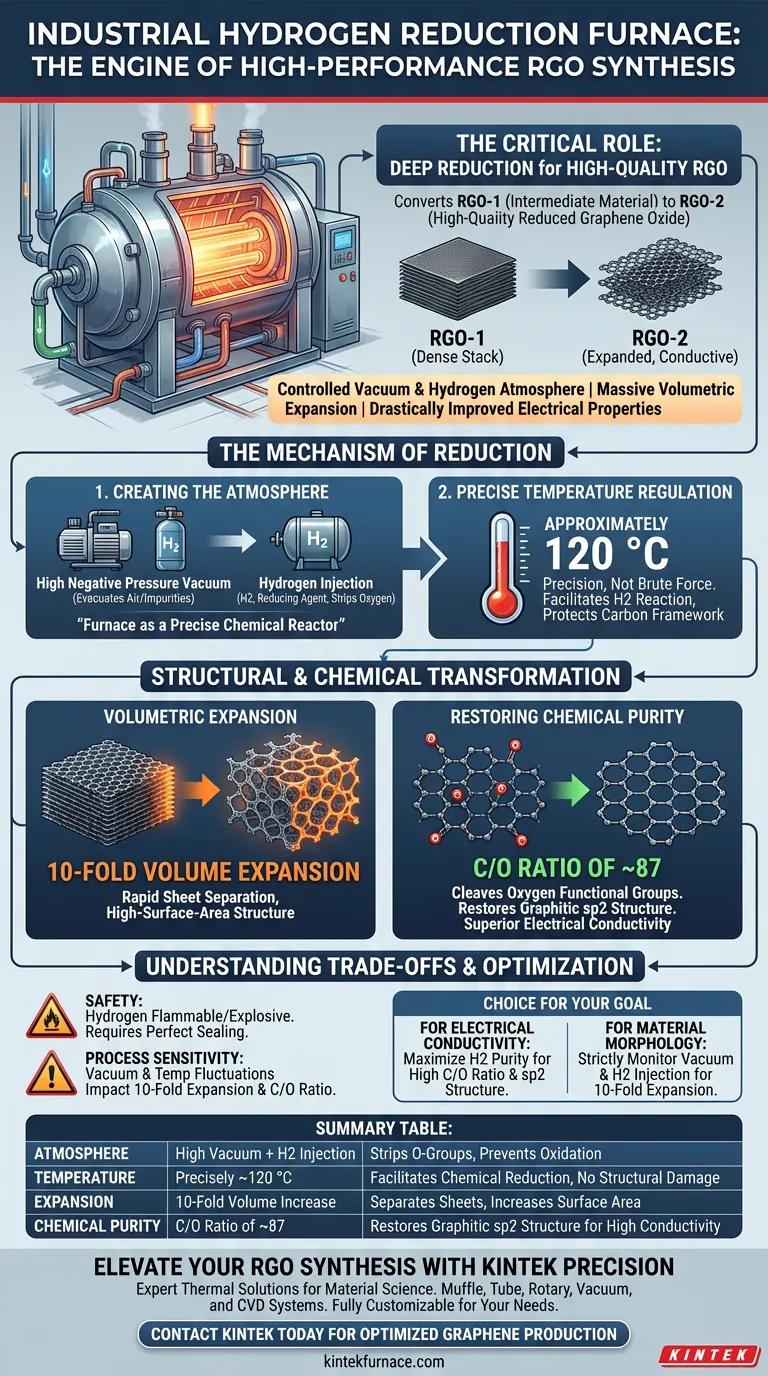

Un forno industriale a riduzione di idrogeno funge da ambiente critico per la riduzione profonda dell'ossido di grafene, mirando specificamente a convertire il materiale intermedio (RGO-1) in ossido di grafene ridotto (RGO-2) di alta qualità. Questa apparecchiatura fornisce un vuoto controllato e un'atmosfera di idrogeno per innescare una massiccia espansione volumetrica e migliorare drasticamente le proprietà elettriche del materiale.

Il forno funziona non solo come un riscaldatore, ma come un preciso reattore chimico. Combinando alta pressione negativa con iniezione di idrogeno, rimuove efficacemente i gruppi funzionali ossigenati, con conseguente espansione volumetrica 10 volte superiore e ripristino della struttura carboniosa essenziale per una conducibilità superiore.

Il Meccanismo di Riduzione

Creazione dell'Atmosfera di Reazione

Il ruolo principale del forno è quello di stabilire un ambiente isolato in cui l'ossidazione è impossibile. Inizia creando un vuoto ad alta pressione negativa per evacuare aria e impurità.

Una volta stabilito il vuoto, il sistema introduce idrogeno ad alta purezza. Questo idrogeno agisce come agente riducente, cercando attivamente e reagendo con gli atomi di ossigeno legati al reticolo del grafene.

Regolazione Precisa della Temperatura

Mentre il trattamento termico spesso implica calore estremo, questo specifico processo si basa sulla precisione piuttosto che sulla forza bruta. Il forno mantiene una temperatura di circa 120 °C.

Questa specifica finestra termica è sufficiente per facilitare la reazione tra l'idrogeno e i gruppi funzionali ossigenati senza danneggiare il sottostante scheletro di carbonio.

Trasformazione Strutturale e Chimica

Espansione Volumetrica

Uno dei risultati più distinti dell'utilizzo di questa specifica configurazione del forno è la trasformazione fisica del materiale. Man mano che i gruppi ossigenati vengono rimossi, i fogli di grafene subiscono una rapida separazione.

Ciò si traduce in un'espansione volumetrica 10 volte superiore, che modifica la morfologia del materiale da un impilamento denso a una struttura più aperta e ad alta superficie.

Ripristino della Purezza Chimica

L'obiettivo finale di questo processo è ripristinare il rapporto carbonio-ossigeno (C/O). L'ambiente del forno scinde efficacemente i gruppi funzionali ossigenati residui (come i gruppi carbossilici).

Secondo i dati primari, questo processo raggiunge un rapporto C/O di circa 87. Questa elevata purezza del carbonio è direttamente collegata al ripristino della struttura sp2 grafica, che è ciò che conferisce all'RGO la sua superiore conducibilità elettrica.

Comprensione dei Compromessi

Sicurezza e Complessità

L'uso dell'idrogeno come agente riducente introduce significative considerazioni di sicurezza. Il forno deve essere perfettamente sigillato, poiché l'idrogeno è altamente infiammabile ed esplosivo se miscelato con aria.

Sensibilità del Processo

L'"espansione 10 volte superiore" e l'alto rapporto C/O dipendono dalla sequenza esatta di vuoto e iniezione di idrogeno.

Se la pressione negativa è insufficiente o la temperatura fluttua lontano dal target di 120 °C, la riduzione potrebbe essere incompleta, con conseguente materiale con minore conducibilità e minore espansione volumetrica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un forno industriale a riduzione di idrogeno per la sintesi di RGO, allinea i parametri del tuo processo con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la conducibilità elettrica: Assicurati che l'atmosfera di idrogeno sia di alta purezza per massimizzare il ripristino della struttura carboniosa sp2 e ottenere un alto rapporto C/O.

- Se il tuo obiettivo principale è la morfologia del materiale: Monitora rigorosamente i livelli di vuoto e i tempi di iniezione dell'idrogeno per garantire che si verifichi la completa espansione volumetrica 10 volte superiore.

La precisione nell'atmosfera del forno è il fattore determinante tra il grafene ridotto standard e l'RGO ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Specifiche/Ruolo | Impatto su RGO |

|---|---|---|

| Atmosfera | Vuoto Elevato + Iniezione H2 | Rimuove i gruppi funzionali ossigenati; previene l'ossidazione |

| Temperatura | Precisamente ~120 °C | Facilita la riduzione chimica senza danni strutturali |

| Espansione | Aumento Volumetrico 10 volte superiore | Separa i fogli e aumenta l'area superficiale |

| Purezza Chimica | Rapporto C/O di ~87 | Ripristina la struttura sp2 grafica per un'elevata conducibilità |

Eleva la Tua Sintesi di RGO con la Precisione KINTEK

La precisione nel controllo dell'atmosfera e della temperatura è il fattore determinante per l'ossido di grafene ridotto ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore progettate per soddisfare le rigorose esigenze della scienza dei materiali.

Supportata da R&D e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze di ricerca o produzione uniche. Sia che tu richieda un'iniezione precisa di idrogeno per un'espansione del materiale 10 volte superiore o ambienti ad alto vuoto per la massima purezza chimica, i nostri forni offrono risultati coerenti e di alta qualità.

Pronto a ottimizzare la tua produzione di grafene? Contatta KINTEK oggi stesso per discutere i tuoi requisiti specifici con i nostri esperti tecnici!

Guida Visiva

Riferimenti

- Zahid Mehmood, Shaukat Saeed. Scalable synthesis of high-quality, reduced graphene oxide with a large C/O ratio and its dispersion in a chemically modified polyimide matrix for electromagnetic interference shielding applications. DOI: 10.1039/d4ra00329b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come migliora un forno ad atmosfera controllata la qualità e la coerenza del prodotto? Padroneggia un trattamento termico preciso per risultati superiori

- È sufficiente il solo vuoto per prevenire l'ossidazione nei forni? Scopri il ruolo cruciale del controllo dell'atmosfera

- Perché i gas inerti come l'azoto e l'argon vengono utilizzati nei forni? Prevenire l'ossidazione e garantire la purezza del materiale

- Come vengono applicate le forni ad atmosfera nella preparazione dei materiali ottici? Migliora Chiarezza e Prestazioni

- Cos'è un forno ad atmosfera? Ottieni una lavorazione dei materiali superiore con ambienti controllati

- Perché è necessario un sistema di reattore a letto fisso con controllo della temperatura ad alta precisione per il biochar? Raggiungere una precisione di +/-3°C

- Come si confrontano il controllo e l'uniformità della temperatura tra i forni a muffola e i forni ad atmosfera controllata? Ottieni precisione e consistenza

- Quali sono le applicazioni principali dei forni a crogiolo (retort)? Sblocca la precisione nella lavorazione ad alta temperatura