Un forno a atmosfera tubolare salvaguarda l'integrità del carbonio duro poroso drogato con ossigeno isolando il precursore della biomassa in un ambiente rigorosamente inerte, solitamente argon o azoto, applicando al contempo energia termica precisa. Questo isolamento impedisce al materiale di bruciare in cenere, consentendogli di subire una pirolisi controllata in cui i componenti volatili vengono rimossi e lo scheletro di carbonio viene riorganizzato con successo per applicazioni di accumulo di energia.

La funzione principale di questa apparecchiatura è quella di separare le alte temperature dalla combustione. Mantenendo un'atmosfera priva di ossigeno, il forno costringe il materiale a decomporsi internamente piuttosto che reagire con l'aria, garantendo la conservazione della struttura del carbonio e il mantenimento della capacità specifica necessaria per le batterie agli ioni di potassio.

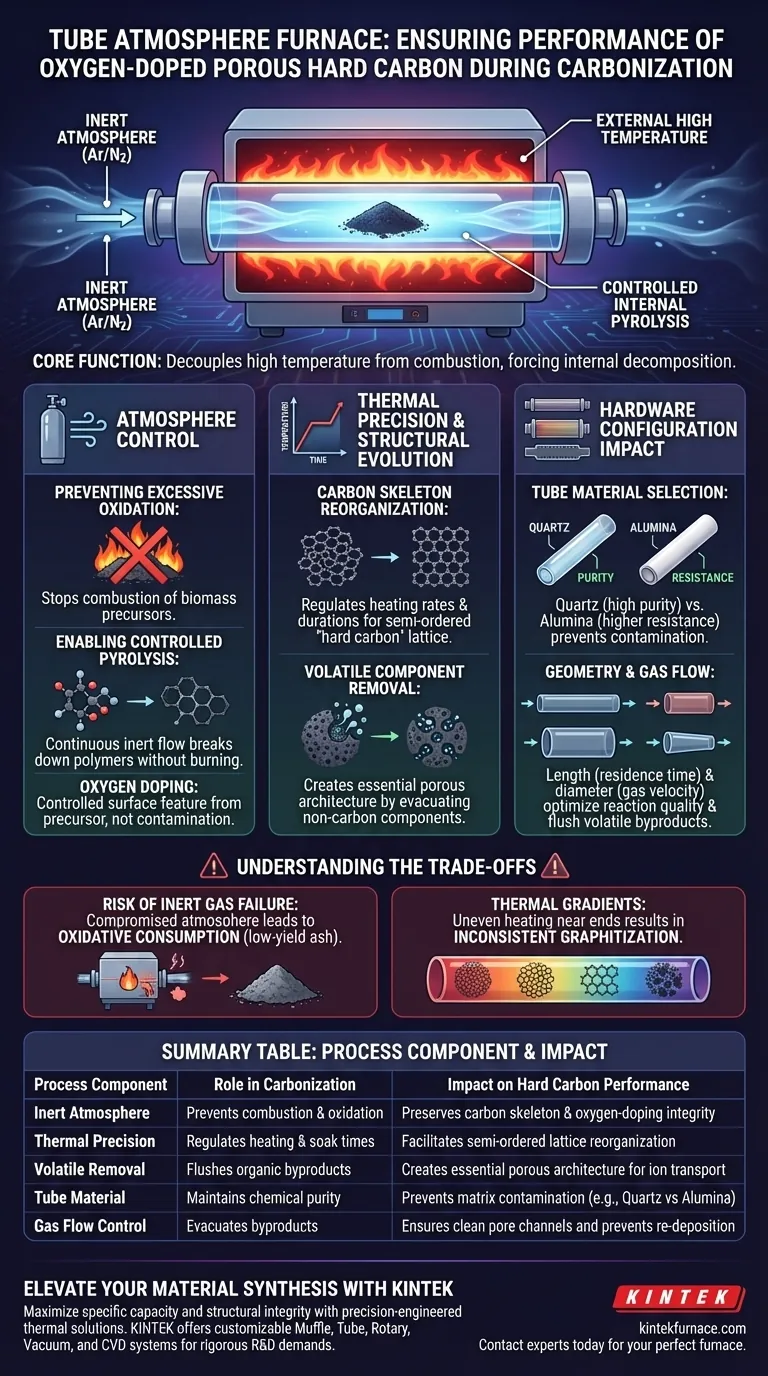

Il Ruolo del Controllo dell'Atmosfera

Prevenire l'Ossidazione Eccessiva

La minaccia principale alla carbonizzazione è l'ossidazione incontrollata. Senza un atmosfera inerte rigorosa, i precursori della biomassa esposti ad alte temperature semplicemente combustirebbero.

Consentire la Pirolisi Controllata

Il forno utilizza un flusso continuo di gas inerte (Argon o Azoto) per facilitare la pirolisi. Questo processo scompone i polimeri organici complessi in molecole più semplici senza bruciare la spina dorsale del carbonio.

Questo ambiente garantisce che il drogaggio con ossigeno rimanga una caratteristica superficiale controllata derivata dal precursore (come la corteccia pre-ossidata), piuttosto che il risultato di una contaminazione ambientale incontrollata.

Precisione Termica ed Evoluzione Strutturale

Riorganizzazione dello Scheletro di Carbonio

Il forno consente la regolazione precisa di velocità di riscaldamento e durate di temperatura costante. Questo controllo è fondamentale per trasformare la struttura disordinata della biomassa grezza in un reticolo di "carbonio duro" semi-ordinato.

Durante questa fase, gli strati di carbonio si riallineano. Questa riorganizzazione crea la microstruttura distinta richiesta per ospitare efficientemente gli ioni (come il potassio), portando a un'elevata capacità specifica.

Rimozione dei Componenti Volatili

All'aumentare della temperatura, il forno garantisce la rimozione efficiente dei componenti volatili non carboniosi. Questo crea l'architettura porosa necessaria all'interno del materiale.

L'evacuazione di questi volatili genera i micropori e i canali che definiscono l'area superficiale del materiale. Questa porosità è essenziale per la penetrazione dell'elettrolita e per eccellenti prestazioni di velocità nelle batterie.

L'Impatto della Configurazione Hardware

Selezione del Materiale del Tubo

La scelta del tubo del forno stesso funge da salvaguardia per la purezza del processo. Tubi di quarzo sono spesso selezionati per questi processi per garantire elevata purezza e prevenire la contaminazione della matrice di carbonio.

Per processi che richiedono maggiore resistenza chimica o stabilità termica, possono essere utilizzati tubi di allumina. Ciò garantisce che il tubo non si degradi e non rilasci impurità nel carbonio durante il mantenimento ad alta temperatura.

Geometria e Flusso di Gas

Le dimensioni del tubo influenzano la qualità della reazione. Una maggiore lunghezza del tubo può aumentare il tempo di permanenza del gas, garantendo che il carbonio sia completamente avvolto dall'atmosfera protettiva durante tutta la reazione.

Al contrario, il diametro influenza la velocità del gas. Un dimensionamento corretto garantisce che i sottoprodotti volatili vengano spurgati efficacemente, impedendo loro di ridepositarsi sulla superficie del carbonio e ostruire i pori appena formati.

Comprendere i Compromessi

Il Rischio di Fallimento del Gas Inerte

Se l'atmosfera inerte viene compromessa, a causa di perdite o velocità di flusso insufficienti, il "carbonio duro" subirà un consumo ossidativo. Invece di un anodo poroso conduttivo, potresti ritrovarti con ceneri a basso rendimento o un materiale con integrità strutturale degradata.

Gradienti Termici

Sebbene i forni tubolari offrano un controllo preciso, possono soffrire di gradienti termici vicino alle estremità del tubo. Se il campione non è posizionato nella zona di temperatura uniforme (solitamente al centro), la carbonizzazione sarà irregolare.

Questo riscaldamento irregolare porta a gradi di grafiitizzazione incoerenti tra i lotti di campioni, con conseguenti prestazioni della batteria imprevedibili e metriche di capacità variabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si configura un forno a atmosfera tubolare per la sintesi del carbonio, allinea la tua configurazione con i tuoi specifici obiettivi elettrochimici:

- Se il tuo obiettivo principale è massimizzare la capacità specifica: Dai priorità alla stabilità precisa della temperatura per garantire la riorganizzazione completa dello scheletro senza distruggere la microstruttura.

- Se il tuo obiettivo principale è la purezza del materiale: Seleziona un tubo di quarzo e assicurati una fonte di gas inerte ad alta purezza (come l'Argon) per eliminare contaminanti traccia.

- Se il tuo obiettivo principale è lo sviluppo della struttura dei pori: Ottimizza la velocità del flusso di gas e la lunghezza del tubo per controllare la velocità di evacuazione dei componenti volatili.

Il successo nella carbonizzazione non riguarda solo il riscaldamento di un campione; si tratta di gestire con precisione l'esclusione dell'ossigeno per costringere il materiale a ricostruirsi dall'interno verso l'esterno.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Carbonizzazione | Impatto sulle Prestazioni del Carbonio Duro |

|---|---|---|

| Atmosfera Inerte | Previene combustione & ossidazione | Preserva lo scheletro di carbonio & l'integrità del drogaggio con ossigeno |

| Precisione Termica | Regola tempi di riscaldamento & mantenimento | Facilita la riorganizzazione del reticolo semi-ordinato |

| Rimozione Volatili | Spurga sottoprodotti organici | Crea l'architettura porosa essenziale per il trasporto ionico |

| Materiale del Tubo | Mantiene la purezza chimica | Previene la contaminazione della matrice (es. Quarzo vs Allumina) |

| Controllo Flusso Gas | Evacua sottoprodotti | Garantisce canali porosi puliti e previene la rideposizione |

Eleva la Tua Sintesi di Materiali con KINTEK

Massimizza la tua capacità specifica e l'integrità strutturale con soluzioni termiche ingegnerizzate con precisione. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della ricerca ad alta temperatura del tuo laboratorio.

Che tu stia sviluppando batterie agli ioni di potassio di prossima generazione o materiali porosi avanzati, i nostri forni forniscono la purezza atmosferica e l'uniformità termica necessarie per il successo.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Can Li, Qingang Xiong. Bark‐Derived Oxygen‐Doped Porous Hard Carbon Anodes for Potassium‐Ion Batteries. DOI: 10.1002/ente.202402287

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In che modo le prestazioni di riscaldamento e raffreddamento dei forni ad atmosfera di tipo box sono vantaggiose per la produzione? Aumento dell'efficienza e della precisione

- Perché una temperatura di 800 gradi Celsius consente un tasso di conversione quasi del 100% nella riduzione dell'idrogeno del diossido di tellurio?

- Quali condizioni critiche di processo fornisce un forno a atmosfera tubolare? Fattori chiave per la trasformazione di Fe-ZIF-8

- Quali sono i componenti chiave di un forno ad atmosfera inerte? Parti essenziali per un riscaldamento senza contaminazioni

- Come fa un forno a atmosfera controllata a prevenire l'ossidazione e la decarburazione? Master Precision Heat Treatment

- Quali gas sono comunemente utilizzati nelle applicazioni di tempra a gas? Ottimizzare il raffreddamento per proprietà metalliche superiori

- Quali sono i due tipi principali di forni ad atmosfera basati sul design? Scegli il forno giusto per il tuo laboratorio

- Qual è la relazione tra temperatura e l'efficacia dell'atmosfera del forno?