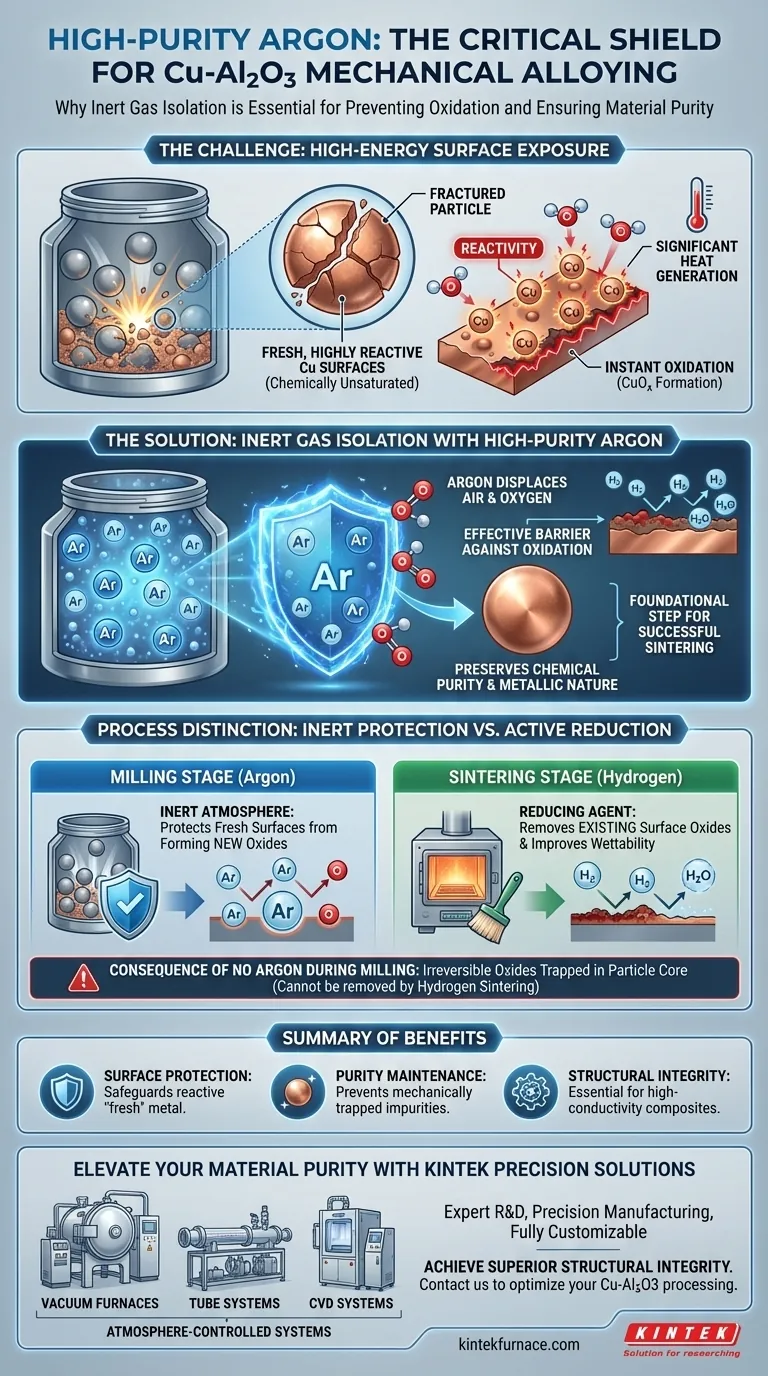

Un ambiente di argon ad alta purezza funge da barriera critica contro l'ossidazione. Durante la macinazione meccanica di Cu-Al2O3, la macinazione ad alta energia frattura continuamente le particelle, esponendo superfici di rame fresche e altamente reattive. L'argon sposta l'aria nel barattolo di macinazione, impedendo all'ossigeno di entrare in contatto con queste superfici e compromettendo la purezza del materiale.

La macinazione meccanica genera un calore significativo e crea aree superficiali instabili e reattive che rendono il rame altamente suscettibile alla contaminazione. Un'atmosfera di argon preserva la purezza chimica della polvere, che è un prerequisito strettamente necessario per ottenere risultati di alta qualità nella successiva fase di sinterizzazione.

La Fisica delle Superfici Fresche

Esposizione Superficiale ad Alta Energia

Il processo di macinazione meccanica comporta intense collisioni tra le sfere di macinazione e la miscela di polveri.

Questa azione frattura ripetutamente il materiale, esponendo superfici metalliche fresche che non sono mai state esposte all'atmosfera prima.

Reattività Aumentata

Queste superfici appena esposte differiscono in modo significativo dall'esterno di una particella a riposo.

Poiché gli atomi superficiali sono chimicamente "insaturi", sono altamente reattivi e cercano di stabilizzarsi legandosi agli elementi circostanti.

Senza protezione, queste superfici reagirebbero istantaneamente con l'ossigeno nell'aria, formando indesiderati strati di ossido di rame.

Il Ruolo dell'Isolamento con Gas Inerte

Prevenzione dell'Ossidazione del Rame

La funzione principale dell'argon ad alta purezza è l'isolamento.

Riempendo il barattolo di macinazione a sfere con argon, si crea un ambiente inerte in cui l'ossigeno è effettivamente assente.

Ciò consente al processo di macinazione prolungato di continuare senza che la polvere di rame subisca ossidazione, preservando la natura metallica della matrice.

Garanzia di Purezza Chimica

L'integrità di un composito Cu-Al2O3 dipende dalla purezza dei suoi costituenti.

Se si verifica ossidazione durante la macinazione, le impurità vengono intrappolate meccanicamente all'interno della struttura composita.

L'uso di argon garantisce che la polvere finale mantenga la purezza chimica richiesta per le sue applicazioni elettriche e meccaniche previste.

Comprensione delle Distinzioni di Processo

Protezione Inerte vs. Riduzione Attiva

È fondamentale distinguere tra la protezione richiesta durante la macinazione e l'atmosfera utilizzata durante la sinterizzazione.

L'argon viene utilizzato durante la macinazione perché è inerte; protegge le superfici fresche dalla formazione di nuovi ossidi.

L'idrogeno, tipicamente utilizzato nella fase di sinterizzazione successiva, agisce come agente riducente per rimuovere gli ossidi superficiali esistenti e migliorare la bagnabilità.

La Conseguenza della Macinazione Senza Argon

Non utilizzare l'argon durante la fase di macinazione crea danni irreversibili.

Sebbene la sinterizzazione con idrogeno possa pulire gli ossidi superficiali in seguito, non può rimuovere facilmente gli ossidi che sono stati macinati meccanicamente nel nucleo della particella durante la macinazione.

Pertanto, la protezione con argon durante la macinazione è il passaggio fondamentale che determina il successo della fase di sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni del tuo composito Cu-Al2O3, devi adattare l'atmosfera alla fase specifica di lavorazione.

- Se il tuo obiettivo principale è prevenire la contaminazione durante la macinazione: Assicurati che il barattolo di macinazione sia sigillato con argon ad alta purezza per isolare le superfici fresche reattive dall'ossigeno.

- Se il tuo obiettivo principale è massimizzare il legame interfaciale: Affidati all'argon durante la macinazione per preservare la purezza, garantendo che il materiale sia pronto per la sinterizzazione ad alte prestazioni che segue.

Un rigoroso controllo dell'atmosfera durante la macinazione meccanica è l'unico modo per garantire l'integrità strutturale richiesta per i materiali compositi ad alta conduttività.

Tabella Riassuntiva:

| Caratteristica | Scopo nella Macinazione Meccanica di Cu-Al2O3 |

|---|---|

| Atmosfera Inerte | Sposta l'ossigeno per prevenire l'immediata ossidazione superficiale |

| Protezione Superficiale | Salvaguarda il metallo "fresco" altamente reattivo esposto durante la macinazione |

| Mantenimento della Purezza | Impedisce che gli ossidi vengano intrappolati meccanicamente nel nucleo composito |

| Argon vs. Idrogeno | L'argon isola durante la macinazione; l'idrogeno riduce gli ossidi durante la sinterizzazione |

Migliora la Purezza del Tuo Materiale con le Soluzioni di Precisione KINTEK

Non lasciare che l'ossidazione comprometta i tuoi compositi ad alte prestazioni. KINTEK fornisce forni da laboratorio ad alta temperatura e sistemi a atmosfera controllata leader del settore, inclusi sistemi sottovuoto, a tubo e CVD, specificamente progettati per mantenere gli ambienti rigorosi richiesti per la macinazione meccanica e la sinterizzazione. Supportata da R&S esperta e produzione di precisione, la nostra attrezzatura è completamente personalizzabile per soddisfare le tue esigenze metallurgiche uniche.

Pronto a ottenere una superiore integrità strutturale? Contatta KINTEK oggi stesso per discutere come la nostra tecnologia avanzata di forni può ottimizzare la lavorazione della tua polvere di Cu-Al2O3.

Guida Visiva

Riferimenti

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono i parametri tecnici generali di un forno a atmosfera a scatola? Specifiche chiave per un trattamento termico preciso

- Quali sono i requisiti per le applicazioni ad alta pressione in un forno a scatola ad atmosfera? Guida essenziale ai sistemi sicuri per recipienti a pressione

- Come contribuisce un forno di ricottura rapida termica reattiva alla cristallizzazione dei fosfosolfuri? Approfondimenti degli esperti

- Qual è la necessità di utilizzare un forno da laboratorio con atmosfera riducente? Padronanza della calcinazione di UO2

- Quali sono i vantaggi principali di un forno a atmosfera sperimentale a scatola? Ottenere un controllo ambientale preciso per materiali avanzati

- Perché è necessaria la protezione atmosferica e la compensazione della composizione per le leghe Mn-Cu? Padroneggia la precisione ad alta temperatura

- In che modo un forno a scatola orizzontale facilita il controllo dell'atmosfera nella sintesi dei catalizzatori Ni-TiON?

- Quali sono le applicazioni tipiche di un forno a atmosfera controllata? Sblocca la precisione nella lavorazione di metalli e materiali