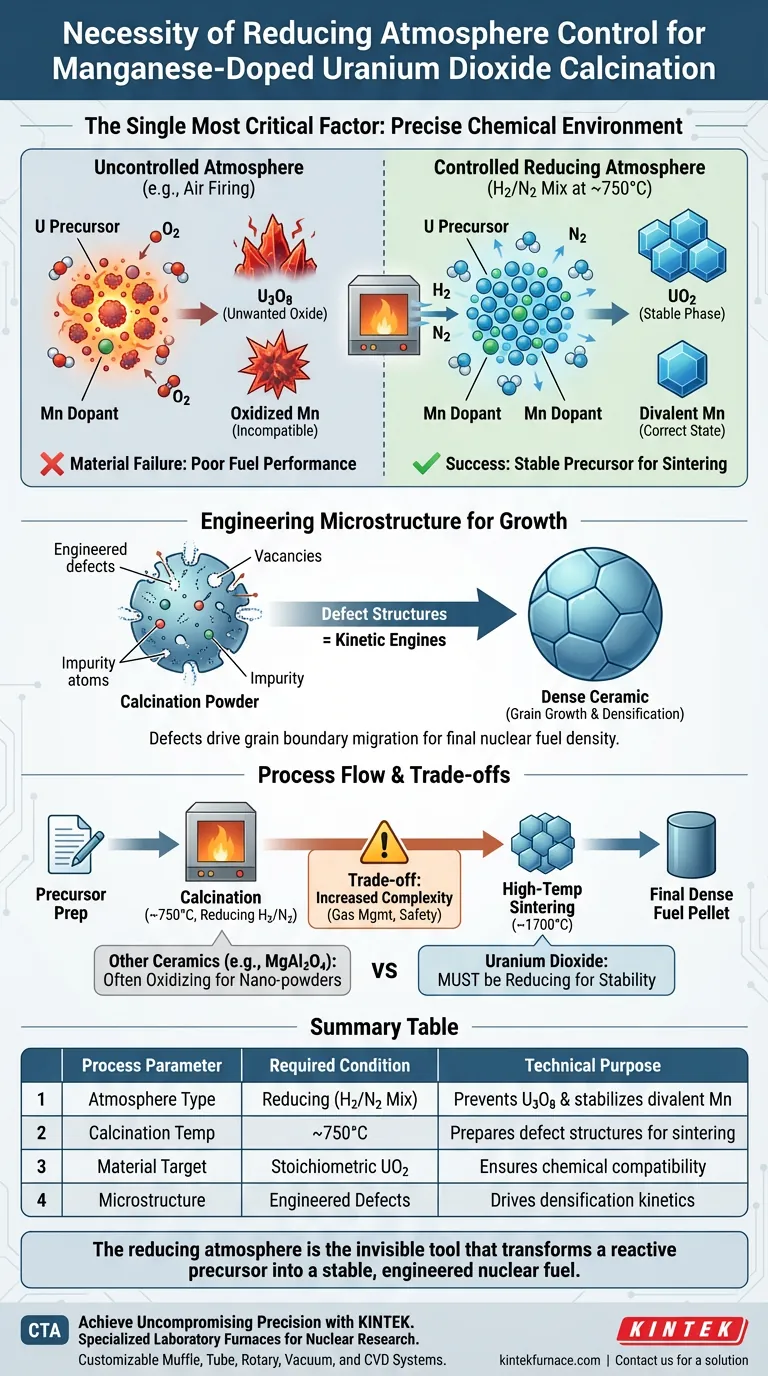

Il controllo preciso dell'ambiente chimico è il fattore più critico per la lavorazione riuscita del diossido di uranio drogato con manganese. La necessità di utilizzare un forno da laboratorio con un sistema di controllo dell'atmosfera riducente risiede nella sua capacità di prevenire l'ossidazione incontrollata dell'uranio, stabilizzando al contempo il drogante di manganese. Mantenendo una miscela di gas specifica (come idrogeno-azoto) a temperature intorno ai 750°C, il sistema garantisce che il precursore si converta in una fase stabile di diossido di uranio anziché in ossidi superiori indesiderati.

Concetto chiave: Il controllo dell'atmosfera non è semplicemente una misura protettiva; è una variabile di processo attiva che detta la stechiometria del materiale. Senza un ambiente riducente, non è possibile mantenere lo stato bivalente del manganese o creare le specifiche strutture di difetti richieste per guidare la crescita dei grani e la densificazione nel combustibile nucleare finale.

Preservare gli stati di valenza critici

La funzione principale dell'atmosfera riducente è bloccare elementi specifici nei loro stati chimici richiesti. Nella normale cottura in aria, questi elementi tenderebbero naturalmente verso forme ossidate stabili, ma indesiderabili.

Prevenire l'ossidazione dell'uranio

L'uranio è altamente reattivo con l'ossigeno. Senza un'atmosfera riducente, l'uranio nel precursore si ossiderà in stati di valenza superiori (come U3O8) durante il trattamento termico.

Per produrre combustibile nucleare efficace, il materiale deve rimanere come Diossido di Uranio (UO2). L'atmosfera riducente (tipicamente un mix Idrogeno-Azoto) rimuove attivamente l'eccesso di ossigeno, prevenendo la formazione di ossidi superiori che degraderebbero le prestazioni del combustibile.

Stabilizzare il drogante di manganese

L'efficacia del manganese come drogante dipende interamente dal suo stato di valenza. Il processo richiede specificamente che il manganese esista in uno stato bivalente.

Se lavorato in un'atmosfera incontrollata, il manganese potrebbe ossidarsi in uno stato che non si integra correttamente nel reticolo di uranio. L'ambiente riducente protegge il manganese, assicurando che rimanga chimicamente compatibile per i successivi meccanismi di drogaggio.

Ingegnerizzazione delle strutture di difetti per la crescita

Oltre alla semplice protezione chimica, il sistema di controllo dell'atmosfera consente di ingegnerizzare la microstruttura del materiale a livello atomico.

Promuovere la crescita dei grani

L'obiettivo finale dell'aggiunta di manganese è influenzare la crescita dei grani della ceramica. L'atmosfera riducente facilita la formazione di strutture di difetti all'interno del reticolo cristallino.

Questi difetti sono i motori cinetici che guidano la migrazione dei bordi dei grani. Consentono al materiale di evolvere da una polvere a una ceramica densa con la dimensione dei grani specifica richiesta per gli standard di sicurezza.

Preparare il terreno per la sinterizzazione

La calcinazione a 750°C è una fase preparatoria per la sinterizzazione ad alta temperatura (che avviene intorno ai 1700°C). Se l'atmosfera di calcinazione è errata, la polvere non avrà le caratteristiche necessarie per la densificazione successiva.

Le polveri correttamente calcinate consentono agli atomi di manganese di diffondersi e sostituirsi all'interno del reticolo di uranio durante la fase finale di sinterizzazione, portando a un pellet di combustibile più denso e uniforme.

Comprendere i compromessi

Sebbene il controllo dell'atmosfera sia necessario, introduce una complessità che deve essere gestita. È utile capire come questo differisce da altri processi di materiali per apprezzare i rigorosi requisiti di UO2.

Sensibilità all'atmosfera rispetto ad altri materiali

Non tutte le ceramiche richiedono la riduzione. Ad esempio, materiali come MgAl2O4 vengono spesso calcinati in ossigeno puro per inibire la diffusione di volume e promuovere la diffusione superficiale per le nanoparticelle.

Tuttavia, applicare questa logica al Diossido di Uranio sarebbe catastrofico. Il "compromesso" qui è che non si può fare affidamento sui normali meccanismi ossidativi per raffinare la dimensione delle particelle; ci si deve affidare rigorosamente alla riduzione chimica per ottenere la stabilità.

Il costo della precisione

I forni a atmosfera sono più complessi dei normali forni a muffola ad aria. Richiedono sistemi di gestione dei gas e protocolli di sicurezza per la manipolazione dell'idrogeno.

Tuttavia, questa complessità è inevitabile. Tentare di aggirare questo requisito di attrezzatura si traduce in un fallimento fondamentale nella produzione della fase chimica corretta, rendendo il materiale inutile per applicazioni nucleari.

Fare la scelta giusta per il tuo obiettivo

Quando selezioni l'attrezzatura o progetti il tuo flusso di processo, considera i tuoi specifici obiettivi analitici.

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il tuo forno possa mantenere un flusso stabile di Idrogeno-Azoto a 750°C per garantire che l'Uranio rimanga come UO2 e il Manganese rimanga bivalente.

- Se il tuo obiettivo principale è la ricerca sulla cinetica dei grani: Devi verificare che il tuo controllo dell'atmosfera sia sufficientemente preciso da generare strutture di difetti coerenti, poiché questi difetti sono la variabile che detterà i tuoi risultati di crescita dei grani durante l'analisi post-sinterizzazione.

L'atmosfera riducente è lo strumento invisibile che trasforma un precursore reattivo in un combustibile nucleare stabile e ingegnerizzato.

Tabella riassuntiva:

| Parametro di processo | Condizione richiesta | Scopo tecnico |

|---|---|---|

| Tipo di atmosfera | Riducente (Mix H2/N2) | Previene la formazione di U3O8 e stabilizza il Manganese bivalente |

| Temp. di calcinazione | ~750°C | Prepara le strutture di difetti per la sinterizzazione ad alta temperatura |

| Obiettivo materiale | UO2 stechiometrico | Garantisce la compatibilità chimica e le prestazioni del combustibile |

| Microstruttura | Difetti ingegnerizzati | Guida la migrazione dei bordi dei grani per la densificazione |

Ottieni una precisione senza compromessi nella tua ricerca nucleare

Mantenere la delicata stechiometria del diossido di uranio drogato con manganese richiede più del semplice calore: richiede un controllo atmosferico assoluto.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativi, Sottovuoto e CVD progettati per le rigorose esigenze della lavorazione dei materiali nucleari. Sia che tu debba mantenere uno stato di manganese bivalente o promuovere una cinetica di grani specifica, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a elevare la tua sintesi di materiali?

Contatta KINTEK oggi stesso per una soluzione di forno personalizzata

Guida Visiva

Riferimenti

- H. R. W. Smith, Claire L. Corkhill. Fabrication, defect chemistry and microstructure of Mn-doped UO2. DOI: 10.1038/s41598-023-50676-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da 1400℃ per laboratorio

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quando sono tipicamente richiesti i forni a muffola ad atmosfera controllata? Essenziali per il trattamento termico di elevata purezza

- Quali problemi sorgono quando i materiali metallici ordinari vengono riscaldati in un forno ad aria? Evitare ossidazione e infragilimento

- In che modo l'ambiente protetto dall'azoto avvantaggia la carbonizzazione della biomassa? Sblocca i segreti della pirolisi ad alta resa

- Come vengono classificate i forni a atmosfera? Scegli il tipo giusto per le tue esigenze di trattamento termico

- Qual è il significato della pressione parziale di ossigeno controllata nell'ossigenazione dei nastri superconduttori REBCO?

- In che modo un forno a atmosfera controllata garantisce precisione e affidabilità? Ottieni un'elaborazione dei materiali coerente

- Perché è necessario un ambiente controllato di ossigeno per le polveri di leghe ad alta entropia? Padroneggia l'ossidazione e la purezza di fase delle HEA

- Perché utilizzare un forno a resistenza per la clorurazione dell'Hf? Garantire una crescita stabile del rivestimento di HfO2 e un flusso di precursori