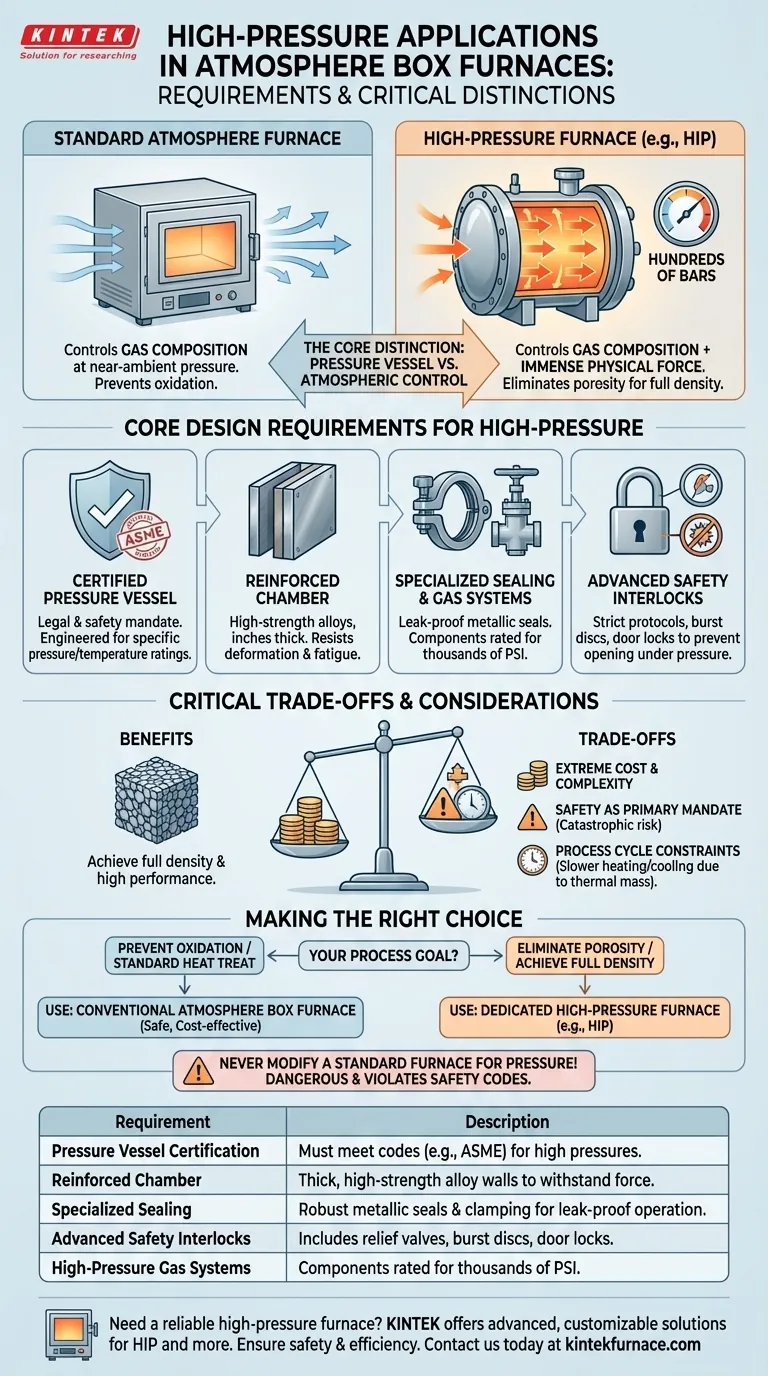

Per le applicazioni ad alta pressione, un forno a scatola ad atmosfera standard è fondamentalmente inadatto. È invece necessario un sistema altamente specializzato progettato da zero per funzionare come recipiente a pressione, in grado di contenere in sicurezza pressioni fino a diverse centinaia di bar. Questi sistemi sono dotati di camere rinforzate e certificate e di rigorosi protocolli di sicurezza per gestire gli significativi rischi operativi.

La distinzione fondamentale è che un forno a controllo atmosferico controlla la composizione del gas a pressione quasi ambiente, mentre un forno ad alta pressione è progettato per controllare sia la composizione del gas sia l'immensa forza fisica. Ciò lo rende una classe di apparecchiature completamente diversa, regolata da rigorosi codici di sicurezza per recipienti a pressione.

Dal Controllo Atmosferico al Contenimento della Pressione

Per comprendere i requisiti per il lavoro ad alta pressione, è essenziale prima distinguerlo dalla funzione di un forno a atmosfera standard.

Cosa Definisce un Forno a Atmosfera Standard?

Un forno a scatola ad atmosfera convenzionale è progettato per controllare l'ambiente chimico attorno a un pezzo durante il riscaldamento.

Il suo scopo primario è prevenire l'ossidazione o altre reazioni indesiderate spostando l'aria ambiente. Ciò si ottiene introducendo gas inerti come azoto e argon o gas riducenti come l'idrogeno.

Questi forni operano tipicamente a una leggera pressione positiva, appena sufficiente per garantire che il gas di processo fluisca verso l'esterno e che l'aria non penetri. Non sono progettati per contenere forze significative.

Il Requisito di Alta Pressione: Un Cambiamento di Paradigma

Le applicazioni ad alta pressione, come la Pressatura Isostatica a Caldo (HIP) o la sinterizzazione ad alta pressione, utilizzano la pressione come strumento di processo primario.

L'obiettivo è applicare una pressione isostatica uniforme a un componente a temperature elevate. Questa forza chiude fisicamente i vuoti interni e la porosità, consentendo la creazione di materiali ad alte prestazioni completamente densi che sarebbero impossibili da ottenere altrimenti.

Questo passaggio dal semplice controllo del tipo di gas all'utilizzo del gas per esercitare un'immensa forza cambia ogni aspetto della progettazione del forno.

Requisiti di Progettazione Fondamentali per Forni ad Alta Pressione

Un forno in grado di gestire processi ad alta pressione è costruito sui principi dell'ingegneria meccanica e della sicurezza, non solo sul controllo termico e atmosferico.

Il Recipiente a Pressione come Fondamento

L'intera camera riscaldata deve essere contenuta all'interno o funzionare come un recipiente a pressione certificato.

Questo non è un suggerimento ma un mandato legale e di sicurezza nella maggior parte delle giurisdizioni (ad esempio, seguendo il codice ASME per caldaie e recipienti a pressione). Il recipiente è progettato con una specifica classificazione di pressione e temperatura che non può essere superata.

Camera Rinforzata e Integrità Strutturale

Il termine "camera rinforzata" si riferisce a pareti realizzate con leghe di acciaio ad alta resistenza, spesso spesse diversi centimetri, progettate per resistere alla deformazione e alla fatica sotto cicli di pressione e temperatura.

La progettazione, la saldatura e la selezione dei materiali sono rigorosamente controllate e ispezionate per prevenire guasti catastrofici.

Sistemi di Tenuta e Gas Specializzati

Una semplice porta con una guarnizione morbida non è sufficiente. I forni ad alta pressione utilizzano tenute robuste, spesso metalliche, e complessi meccanismi di bloccaggio per garantire una chiusura a tenuta stagna.

Inoltre, l'intero sistema di alimentazione del gas, inclusi valvole, tubazioni e regolatori, deve essere classificato per la pressione target, che può raggiungere migliaia di PSI (centinaia di bar).

Interblocchi di Sicurezza Avanzati

Questi forni sono dotati di rigorosi protocolli di sicurezza e interblocchi non negoziabili. Ciò include valvole di sicurezza e dischi di rottura per prevenire sovrapressioni e sistemi che rendono fisicamente impossibile aprire lo sportello del forno mentre la camera è pressurizzata.

Comprendere i Compromessi Critici

Il passaggio a un sistema ad alta pressione comporta compromessi significativi che devono essere ponderati rispetto ai vantaggi del processo.

Costo ed Complessità Estremi

Un forno ad alta pressione è di un ordine di grandezza più costoso di un forno a atmosfera standard di dimensioni simili a causa dei materiali specializzati, dell'ingegneria e delle certificazioni di sicurezza richieste. Il loro funzionamento e la manutenzione richiedono un livello superiore di competenza tecnica.

La Sicurezza Come Mandato Primario

L'energia immagazzinata in un sistema di grandi dimensioni, ad alta pressione e alta temperatura è immensa. Un guasto sarebbe catastrofico. Di conseguenza, le operazioni sono regolate da rigorose procedure di sicurezza, formazione degli operatori e programmi obbligatori di ispezione e ricertificazione.

Vincoli del Ciclo di Processo

Le pareti spesse del recipiente a pressione creano una massa termica significativa. Ciò può limitare le velocità di riscaldamento e raffreddamento raggiungibili rispetto a un forno standard a parete sottile, estendendo potenzialmente i tempi del ciclo di processo.

Fare la Scelta Giusta per il Tuo Processo

I tuoi obiettivi di processo determinano direttamente il tipo di attrezzatura di cui hai bisogno. Non c'è sovrapposizione tra le capacità dei forni standard e quelli ad alta pressione.

- Se il tuo obiettivo principale è prevenire l'ossidazione o eseguire trattamenti termici standard: Un forno a scatola ad atmosfera convenzionale è lo strumento corretto, sicuro ed economico.

- Se il tuo obiettivo principale è eliminare la porosità interna del materiale o ottenere la densità completa: Devi utilizzare un sistema di forno dedicato ad alta pressione, come un Pressa Isostatica a Caldo.

- Se stai pensando di modificare un forno standard per la pressione: Non farlo. Non è fattibile, è eccezionalmente pericoloso e viola le normative di sicurezza.

Comprendere questa distinzione fondamentale tra controllo atmosferico e contenimento della pressione è la chiave per selezionare un sistema di trattamento termico sicuro, efficace e appropriato.

Tabella Riassuntiva:

| Requisito | Descrizione |

|---|---|

| Certificazione del Recipiente a Pressione | Deve soddisfare i codici ASME o simili per un funzionamento sicuro ad alte pressioni (fino a centinaia di bar). |

| Camera Rinforzata | Costruita con leghe di acciaio ad alta resistenza e pareti spesse per resistere alla deformazione e alla fatica. |

| Tenuta Specializzata | Utilizza tenute metalliche robuste e meccanismi di bloccaggio per garantire un funzionamento a tenuta stagna. |

| Interblocchi di Sicurezza Avanzati | Include valvole di sicurezza, dischi di rottura e blocchi dello sportello per prevenire incidenti. |

| Sistemi Gas ad Alta Pressione | Componenti classificati per migliaia di PSI per gestire la composizione del gas e il controllo della forza. |

Hai bisogno di un forno affidabile ad alta pressione per il tuo laboratorio? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come i nostri forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e i sistemi CVD/PECVD. Con solide capacità di profonda personalizzazione, soddisfiamo con precisione le vostre esigenze sperimentali uniche per applicazioni ad alta pressione come la Pressatura Isostatica a Caldo. Contattaci oggi per discutere come i nostri sistemi di forni personalizzati possono migliorare la sicurezza ed efficienza della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali