La lavorazione ad alta temperatura delle leghe Manganese-Rame richiede rigorosi controlli ambientali e chimici a causa dell'estrema volatilità del manganese metallico. Se sottoposto a intense fonti di calore come la scansione laser, il manganese evapora rapidamente, richiedendo sia un'atmosfera inerte protettiva che un surplus deliberato di Mn nel materiale di partenza per garantire che la lega finale soddisfi le specifiche di progettazione.

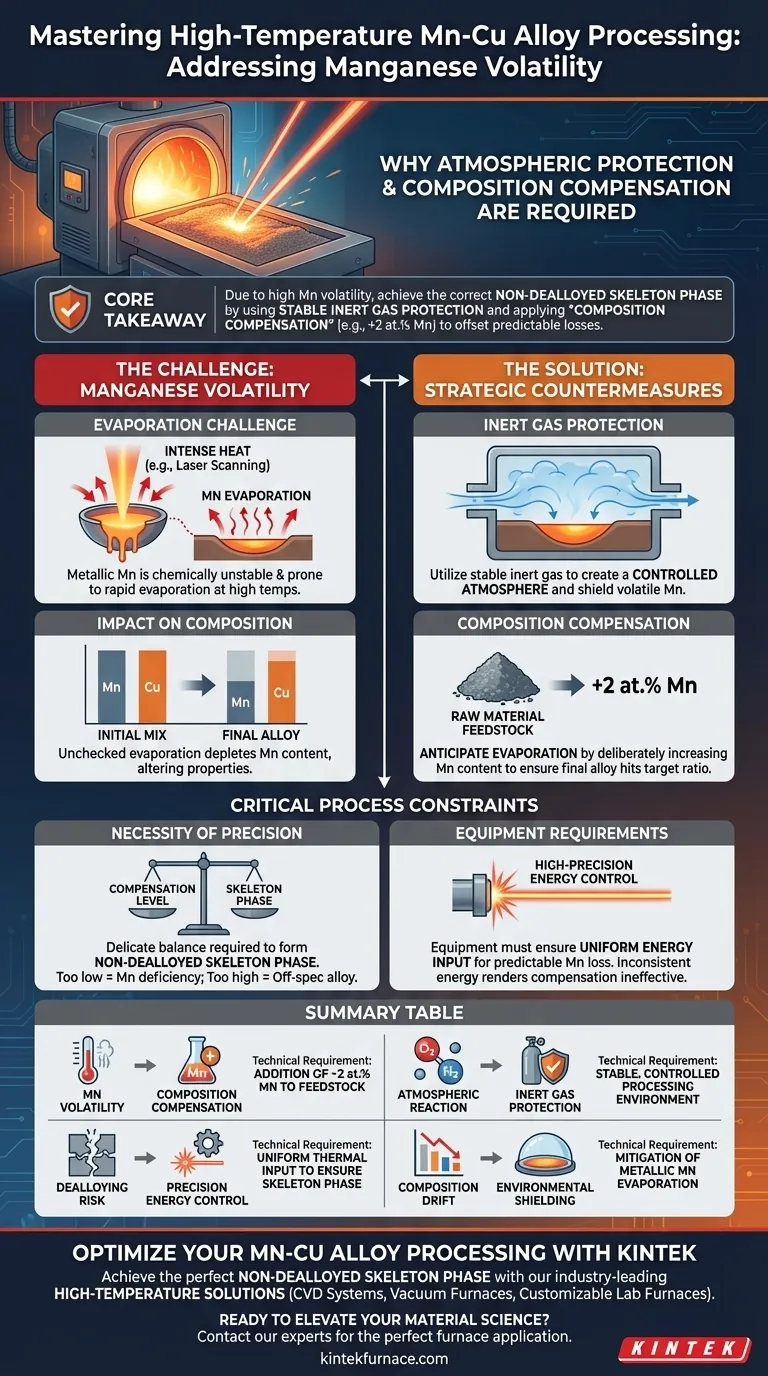

Concetto chiave Poiché il manganese metallico ha una forte tendenza all'evaporazione durante la lavorazione termica, i rapporti standard delle materie prime producono un prodotto finale carente di manganese. Per ottenere la corretta fase scheletrica non dealloyed, i produttori devono utilizzare una protezione stabile con gas inerte e applicare una "compensazione della composizione"—tipicamente aggiungendo un ulteriore 2% atomico di Mn alla miscela iniziale—per compensare queste perdite prevedibili.

Comprendere la volatilità del manganese

La sfida dell'evaporazione

Durante processi ad alta temperatura come la scansione laser, l'energia termica applicata al materiale è intensa.

In queste condizioni, il manganese metallico (Mn) è chimicamente instabile e altamente incline all'evaporazione. Questa volatilità crea un rischio immediato di perdita di materiale durante la fase di fusione.

L'impatto sulla composizione

Se questa evaporazione non viene controllata, la composizione chimica finale della lega si allontanerà dal progetto previsto.

Questa perdita non è uniforme; impoverisce specificamente il contenuto di manganese rispetto al rame, alterando fondamentalmente le proprietà e le potenziali prestazioni della lega.

Contromisure strategiche

Protezione con gas inerte

Per mitigare l'instabilità ambientale, l'attrezzatura di processo deve utilizzare una protezione stabile con gas inerte.

Ciò crea un'atmosfera controllata attorno al bagno di fusione. Protegge il manganese volatile dalle reazioni atmosferiche e aiuta a stabilizzare l'ambiente di processo immediato.

Compensazione della composizione

Gli ingegneri di processo devono anticipare l'evaporazione piuttosto che cercare solo di prevenirla. Ciò si ottiene attraverso una compensazione della composizione iniziale.

Aumentando deliberatamente il contenuto di manganese nel materiale grezzo—tipicamente del 2% atomico—i produttori possono "alimentare" il processo di evaporazione. Ciò garantisce che, dopo che si verificano le perdite inevitabili, il materiale rimanente si stabilizzi al rapporto esatto previsto.

Vincoli critici di processo

La necessità di precisione

Questo è un delicato atto di equilibrio. L'obiettivo è formare una microstruttura specifica nota come fase scheletrica non dealloyed.

Se la compensazione è troppo bassa, la fase scheletrica non si formerà correttamente a causa della carenza di Mn. Se la compensazione è troppo alta (senza evaporazione corrispondente), la lega sarà fuori specifica.

Requisiti dell'attrezzatura

La chimica del materiale da sola non può risolvere il problema. L'attrezzatura di produzione deve essere in grado di controllo energetico ad alta precisione.

Un apporto energetico incoerente può portare a tassi di evaporazione imprevedibili, rendendo inefficace la compensazione della composizione fissa. È necessaria un'applicazione energetica uniforme per rendere la perdita di Mn prevedibile e gestibile.

Garantire il successo del processo

Per produrre con successo leghe Mn-Cu tramite metodi ad alta temperatura, dare priorità ai seguenti aspetti in base ai vostri obiettivi di produzione:

- Se la vostra priorità principale è l'accuratezza chimica: Implementare una strategia standard di compensazione della composizione (ad es. +2% atomico di Mn) per neutralizzare gli effetti dell'evaporazione.

- Se la vostra priorità principale è l'integrità microstrutturale: Assicurarsi che la vostra attrezzatura offra un controllo energetico ad alta precisione per mantenere le condizioni stabili richieste per la fase scheletrica non dealloyed.

La precisione sia nel controllo atmosferico che nella chimica del materiale di alimentazione è l'unico modo per garantire che la lega finale corrisponda ai requisiti di progettazione.

Tabella riassuntiva:

| Sfida di processo | Soluzione | Requisito tecnico |

|---|---|---|

| Volatilità del Mn | Compensazione della composizione | Aggiunta di circa 2% atomico di Mn al materiale di alimentazione |

| Reazione atmosferica | Protezione con gas inerte | Ambiente di processo stabile e controllato |

| Rischio di dealloying | Controllo energetico di precisione | Apporto termico uniforme per garantire la fase scheletrica |

| Deriva della composizione | Schermatura ambientale | Mitigazione dell'evaporazione del manganese metallico |

Ottimizza la tua lavorazione di leghe Mn-Cu con KINTEK

Non lasciare che la volatilità del manganese comprometta l'integrità del tuo materiale. Ottenere la fase scheletrica non dealloyed perfetta richiede i massimi livelli di precisione termica e controllo atmosferico.

KINTEK fornisce soluzioni ad alta temperatura leader del settore—inclusi sistemi CVD, forni sottovuoto e forni da laboratorio personalizzabili—progettati per gestire i materiali più volatili. Supportata da ricerca e sviluppo e produzione esperti, la nostra attrezzatura garantisce un apporto energetico uniforme e ambienti inerti stabili su misura per le tue specifiche esigenze di ricerca o produzione.

Pronto a elevare la tua scienza dei materiali? Contatta i nostri esperti oggi stesso per trovare il forno perfetto per la tua applicazione specializzata.

Guida Visiva

Riferimenti

- Haozhang Zhong, Ma Qian. Skeletal High‐Strength Nanoporous Copper and Metamaterials: The Hakka Tulou Design Heritage. DOI: 10.1002/adma.202503701

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le proprietà di isolamento termico dell'argon nelle applicazioni in forno? Sblocca la purezza e l'efficienza dei materiali

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le diverse configurazioni disponibili per i forni a atmosfera inerte? Trova la soluzione perfetta per il tuo trattamento termico

- Come garantisce il forno ad atmosfera per ricottura a cassone un controllo preciso dell'atmosfera? Padroneggia la regolazione precisa di gas e temperatura

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Perché la natura inerte dell'argon è importante nelle applicazioni in fornace? Proteggere i materiali dalle reazioni ad alta temperatura

- Perché è necessaria un'atmosfera di argon (Ar) rigorosamente controllata per la pirolisi di Fe2O3@PDA? Garantire una carbonizzazione superiore

- Qual è la relazione tra temperatura e l'efficacia dell'atmosfera del forno?