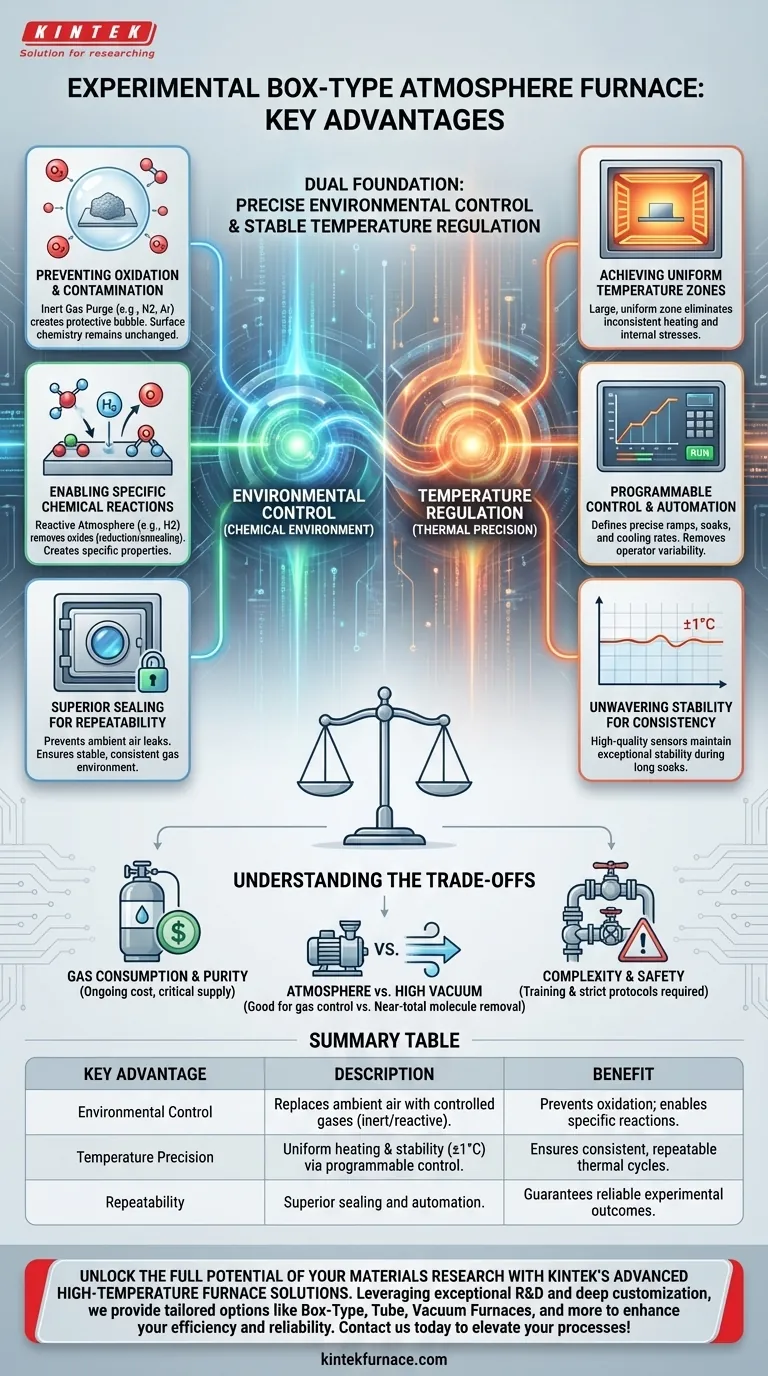

Nel suo nucleo, un forno a scatola sperimentale a atmosfera offre due vantaggi fondamentali: controllo preciso dell'ambiente chimico attorno a un campione e regolazione della temperatura stabile e uniforme. Questa combinazione consente processi di trattamento termico impossibili in un forno standard, prevenendo l'ossidazione, rimuovendo contaminanti e abilitando reazioni chimiche specifiche necessarie per creare materiali avanzati.

Il vero valore di un forno a atmosfera non è semplicemente riscaldare un materiale, ma controllare fondamentalmente il suo ambiente chimico mentre viene riscaldato. Questa capacità è la chiave per ottenere risultati ripetibili e di elevata purezza nella moderna ricerca e sviluppo dei materiali.

La base: controllo ambientale assoluto

La caratteristica distintiva di questo forno è la sua capacità di sostituire l'aria ambiente con un gas specifico e controllato. Questa capacità è fondamentale per qualsiasi processo ad alta temperatura in cui l'interazione del materiale con l'ossigeno o l'umidità sarebbe dannosa.

Prevenire l'ossidazione e la contaminazione

Molti materiali, in particolare metalli e alcune ceramiche, si ossidano rapidamente quando riscaldati in presenza di aria. Un forno a atmosfera lo previene sfiatando la camera e riempiendola con un gas inerte, come azoto o argon di elevata purezza.

Questo crea una bolla protettiva attorno al campione, garantendo che la sua chimica superficiale rimanga invariata durante l'intero ciclo termico.

Abilitare specifiche reazioni chimiche

Oltre alla semplice protezione, il forno può creare un'atmosfera reattiva. L'introduzione di un gas riducente, come l'idrogeno, può rimuovere attivamente gli ossidi dalla superficie di un materiale, un processo noto come riduzione o ricottura.

Ciò consente la creazione di materiali con proprietà specifiche o la preparazione di superfici ultra-pulite per lavorazioni successive.

Il ruolo di una sigillatura superiore

Nessuno di questi aspetti sarebbe possibile senza una camera del forno eccezionalmente ben sigillata. L'integrità delle guarnizioni della porta e delle porte del gas è fondamentale per mantenere la purezza dell'atmosfera interna.

Una tenuta superiore impedisce la fuoriuscita dell'aria ambiente e assicura che l'ambiente gassoso controllato rimanga stabile e costante, il che è essenziale per la ripetibilità.

Precisione e ripetibilità nella lavorazione termica

Controllare l'atmosfera è solo metà dell'equazione. Il forno deve anche fornire calore con eccezionale precisione e uniformità per produrre risultati sperimentali affidabili.

Ottenere zone di temperatura uniformi

I forni a atmosfera avanzati sono progettati con elementi riscaldanti posizionati per creare una zona di temperatura uniforme e ampia all'interno della camera. Ciò assicura che l'intero campione, indipendentemente dalle sue dimensioni o posizione, subisca esattamente le stesse condizioni termiche.

Un riscaldamento incoerente può portare a stress interni, reazioni incomplete o proprietà del materiale non uniformi, tutti elementi che vengono eliminati da una zona uniforme.

La potenza del controllo programmabile

I forni moderni utilizzano controllori programmabili sofisticati. I ricercatori possono definire profili termici multi-step precisi, automatizzando le rampe, le permanenze a temperature specifiche e i tassi di raffreddamento controllati.

Questa automazione rimuove la variabilità dell'operatore e garantisce che venga eseguito esattamente lo stesso ciclo termico ogni singola volta, una pietra angolare della scienza ripetibile.

Stabilità costante per risultati coerenti

Controllori e sensori di alta qualità mantengono un'eccezionale stabilità della temperatura, mantenendo spesso un punto di riferimento con una variazione non superiore a ±1°C.

Questo livello di stabilità è fondamentale durante lunghi periodi di permanenza, dove le fluttuazioni di temperatura potrebbero altrimenti alterare la microstruttura finale e le proprietà del materiale in lavorazione, come nella sinterizzazione delle ceramiche.

Comprendere i compromessi

Sebbene potente, un forno a atmosfera è uno strumento specializzato con considerazioni operative specifiche. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Atmosfera contro alto vuoto

Un forno a atmosfera è eccellente per controllare l'ambiente gassoso ed è generalmente meno costoso di un forno ad alto vuoto dedicato.

Tuttavia, per applicazioni che richiedono la quasi totale rimozione di tutte le molecole di gas, come in alcune deposizioni di film sottili o test di simulazione spaziale, un vero forno a vuoto è insostituibile.

Consumo di gas e purezza

Il funzionamento di un forno a atmosfera richiede una fornitura continua di gas di elevata purezza, che rappresenta un costo operativo continuo. Anche la purezza della fonte di gas è fondamentale; una fornitura di gas contaminata contaminerà il forno e l'esperimento.

Complessità e sicurezza

Sebbene progettati per essere facili da usare, questi forni sono più complessi dei semplici forni a circolazione d'aria. Gli operatori devono essere formati sulle procedure di spurgo e, se utilizzano gas infiammabili come l'idrogeno, devono attenersi a rigorosi protocolli di sicurezza.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a atmosfera dovrebbe essere guidata dai requisiti specifici del tuo materiale e processo.

- Se il tuo obiettivo principale è prevenire l'ossidazione di metalli sensibili: Un forno a atmosfera con fornitura di gas inerte è lo strumento corretto e necessario.

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche avanzate: Il controllo preciso sia della temperatura che dell'atmosfera è essenziale per ottenere la piena densificazione e le proprietà meccaniche desiderate.

- Se il tuo obiettivo principale è la sintesi di nuovi materiali: La flessibilità del forno nel creare ambienti inerti, riducenti o altre atmosfere reattive lo rende uno strumento indispensabile per la ricerca e lo sviluppo.

In definitiva, questo forno ti consente di andare oltre il semplice riscaldamento ed entrare nel regno dell'ingegneria dei materiali di precisione.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Controllo ambientale | Sostituisce l'aria ambiente con gas controllati (es. inerti o reattivi) per prevenire l'ossidazione e abilitare reazioni chimiche specifiche. |

| Precisione della temperatura | Garantisce riscaldamento uniforme e stabilità (±1°C) con controllori programmabili per cicli termici ripetibili. |

| Ripetibilità | Sigillatura superiore e automazione garantiscono risultati sperimentali coerenti nella lavorazione dei materiali. |

Sblocca il pieno potenziale della tua ricerca sui materiali con le soluzioni per forni ad alta temperatura avanzate di KINTEK. Sfruttando un'eccezionale capacità di R&S e di produzione interna, forniamo a diversi laboratori opzioni personalizzate come forni a atmosfera a scatola, forni a muffola, forni a tubo, forni rotativi, forni a vuoto e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi stesso per discutere come le nostre soluzioni possono elevare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale