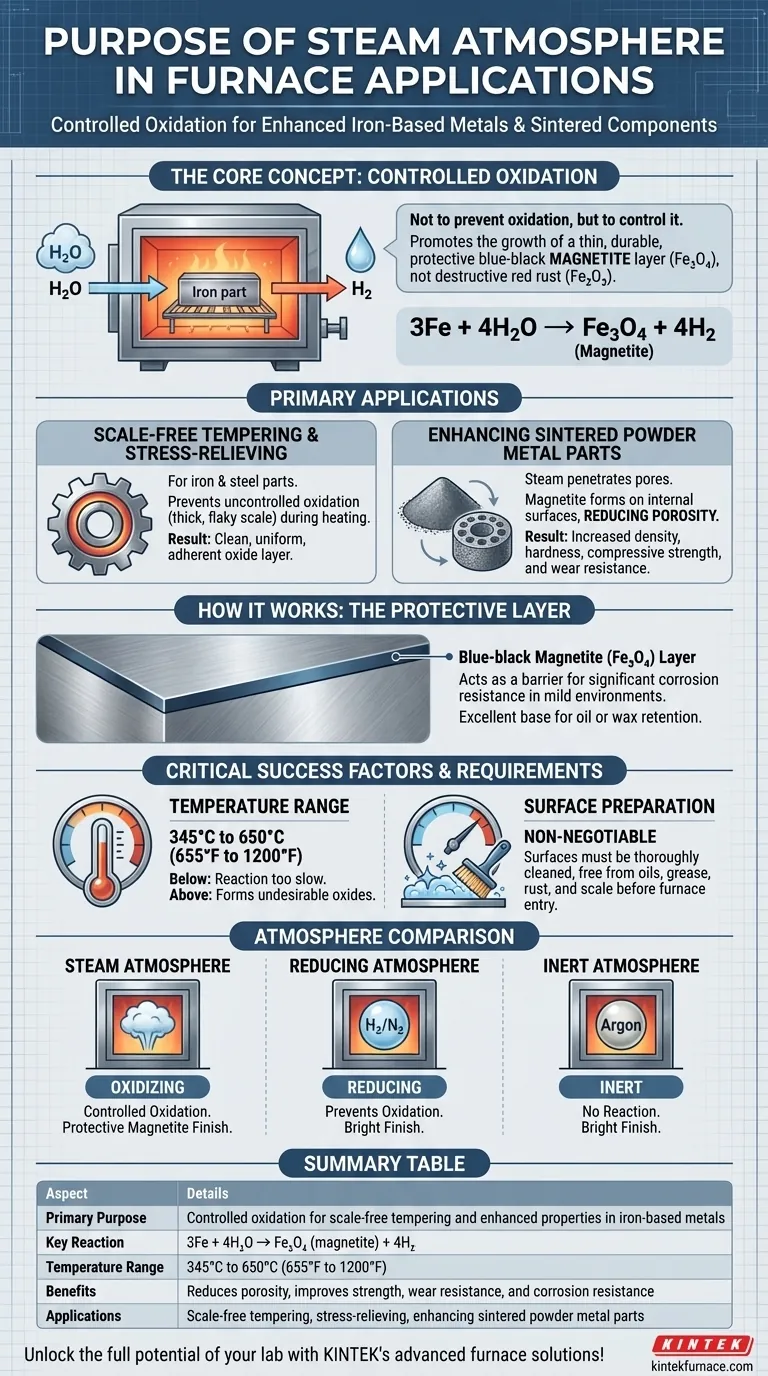

Nelle applicazioni dei forni, un'atmosfera di vapore viene utilizzata principalmente per eseguire la tempra senza scaglie e la distensione dei metalli a base di ferro. Serve anche a migliorare le proprietà fisiche dei componenti in ferro sinterizzato creando uno strato di ossido specifico e controllato che migliora la resistenza, la resistenza all'usura e la resistenza alla corrosione.

Lo scopo principale di un'atmosfera di vapore non è prevenire completamente l'ossidazione, ma controllarla. Facilita la crescita di uno strato di magnetite blu-nero (

Fe₃O₄) sottile, durevole e protettivo, invece della ruggine rossa o delle scaglie distruttive e sfaldanti (Fe₂O₃) che si formano in un'atmosfera d'aria.

Le Principali Applicazioni del Trattamento a Vapore

Il trattamento a vapore è un processo altamente efficace ed economico se applicato correttamente. I suoi benefici sono più pronunciati in due aree specifiche.

Tempra e Distensione Senza Scaglie

Quando si temprano o si distendono parti in ferro e acciaio, riscaldarle all'aria provoca un'ossidazione incontrollata, formando una scaglia spessa e sfaldante che deve essere rimossa in seguito.

L'uso di un'atmosfera di vapore entro un intervallo di temperatura specifico — tipicamente da 345° a 650°C (da 655° a 1200°F) — previene questo. Il vapore reagisce con la superficie del ferro per formare uno strato di ossido uniforme e aderente, risultando in una finitura pulita, "senza scaglie".

Miglioramento delle Parti in Metallo Sinterizzato

Le parti sinterizzate, realizzate in polvere metallica pressata, sono intrinsecamente porose. Il trattamento a vapore è eccezionalmente efficace in questo caso perché il vapore può penetrare in questi pori.

Lo strato di magnetite risultante si forma sulle superfici interne della parte, riducendo efficacemente la porosità. Questo processo aumenta la densità, la durezza, la resistenza alla compressione e la resistenza all'usura complessiva della parte.

Come Funziona l'Atmosfera di Vapore

Comprendere la semplice chimica dietro il trattamento a vapore rivela perché è così efficace. È un processo che sfrutta una specifica reazione chimica prevenendone un'altra.

La Reazione di Ossidazione Controllata

L'obiettivo è promuovere la reazione del ferro con il vapore acqueo per creare magnetite:

3Fe + 4H₂O → Fe₃O₄ (magnetite) + 4H₂

Questa reazione produce un ossido stabile, duro e saldamente legato. Evita deliberatamente la reazione incontrollata con l'ossigeno nell'aria, che produce ossido di ferro(III) sfaldante e poroso, o comune ruggine.

Il Risultato: Uno Strato Protettivo Blu-Nero

Lo strato di magnetite Fe₃O₄ è visivamente distinto, apparendo come una finitura blu, blu-nera o grigio canna di fucile.

Questo strato non è solo estetico; agisce come una barriera che fornisce una significativa resistenza alla corrosione in ambienti miti e serve come un'eccellente base per la ritenzione di olio o cera, migliorando ulteriormente le sue proprietà protettive.

Comprendere i Compromessi e i Requisiti

Sebbene potente, il trattamento a vapore non è una soluzione universale. Il suo successo dipende interamente dal rispetto di parametri operativi specifici.

Intervallo Critico di Temperatura

Il processo è efficace solo all'interno della sua finestra di temperatura designata (da 345° a 650°C).

Al di sotto di questo intervallo, la reazione è troppo lenta per essere pratica. Al di sopra di esso, si rischia di formare tipi di ossidi di ferro diversi e meno desiderabili, vanificando lo scopo del processo controllato.

La Preparazione della Superficie è Non Negoziabile

La qualità dello strato di ossido finale dipende direttamente dalle condizioni della parte iniziale. Le superfici devono essere accuratamente pulite e prive di oli, grasso e ruggine o scaglie preesistenti prima di entrare nel forno.

Qualsiasi contaminante interferirà con la reazione vapore-ferro, portando a uno strato di ossido non uniforme, a macchie e inefficace.

Confronto con Altre Atmosfere

Il vapore è un'atmosfera ossidante. Non deve essere confuso con atmosfere progettate per prevenire completamente l'ossidazione.

Per processi come la ricottura brillante o la brasatura, dove non è consentita alcuna ossidazione superficiale, è richiesta un'atmosfera riducente (come miscele ricche esotermiche o idrogeno-azoto) o un'atmosfera inerte (come l'argon).

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della corretta atmosfera del forno è cruciale per ottenere le proprietà e la finitura del materiale desiderate.

- Se il tuo obiettivo principale è la resistenza alla corrosione e all'usura su parti in ferro: il trattamento a vapore è un metodo economico per creare una finitura di magnetite durevole e protettiva.

- Se il tuo obiettivo principale è la tempra o la distensione senza scaglie pesanti e sfaldanti: un'atmosfera di vapore fornisce un ambiente controllato per produrre uno strato di ossido pulito, uniforme ed esteticamente gradevole.

- Se il tuo obiettivo principale è una finitura "brillante" con zero ossidazione: devi utilizzare un'atmosfera riducente o inerte, poiché il vapore è intrinsecamente un agente ossidante.

Comprendendo la sua funzione come agente ossidante controllato, puoi sfruttare efficacemente un'atmosfera di vapore per migliorare le tue parti piuttosto che danneggiarle.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Scopo Principale | Ossidazione controllata per tempra senza scaglie e proprietà migliorate nei metalli a base di ferro |

| Reazione Chiave | 3Fe + 4H₂O → Fe₃O₄ (magnetite) + 4H₂ |

| Intervallo di Temperatura | Da 345°C a 650°C (da 655°F a 1200°F) |

| Benefici | Riduce la porosità, migliora la resistenza, la resistenza all'usura e la resistenza alla corrosione |

| Applicazioni | Tempra senza scaglie, distensione, miglioramento delle parti in metallo sinterizzato |

Sblocca il pieno potenziale del tuo laboratorio con le avanzate soluzioni per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo forni ad alta temperatura come Forni a Muffola, Tubolari, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, come le applicazioni in atmosfera di vapore per proprietà metalliche migliorate. Contattaci oggi per discutere come la nostra esperienza può aumentare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori