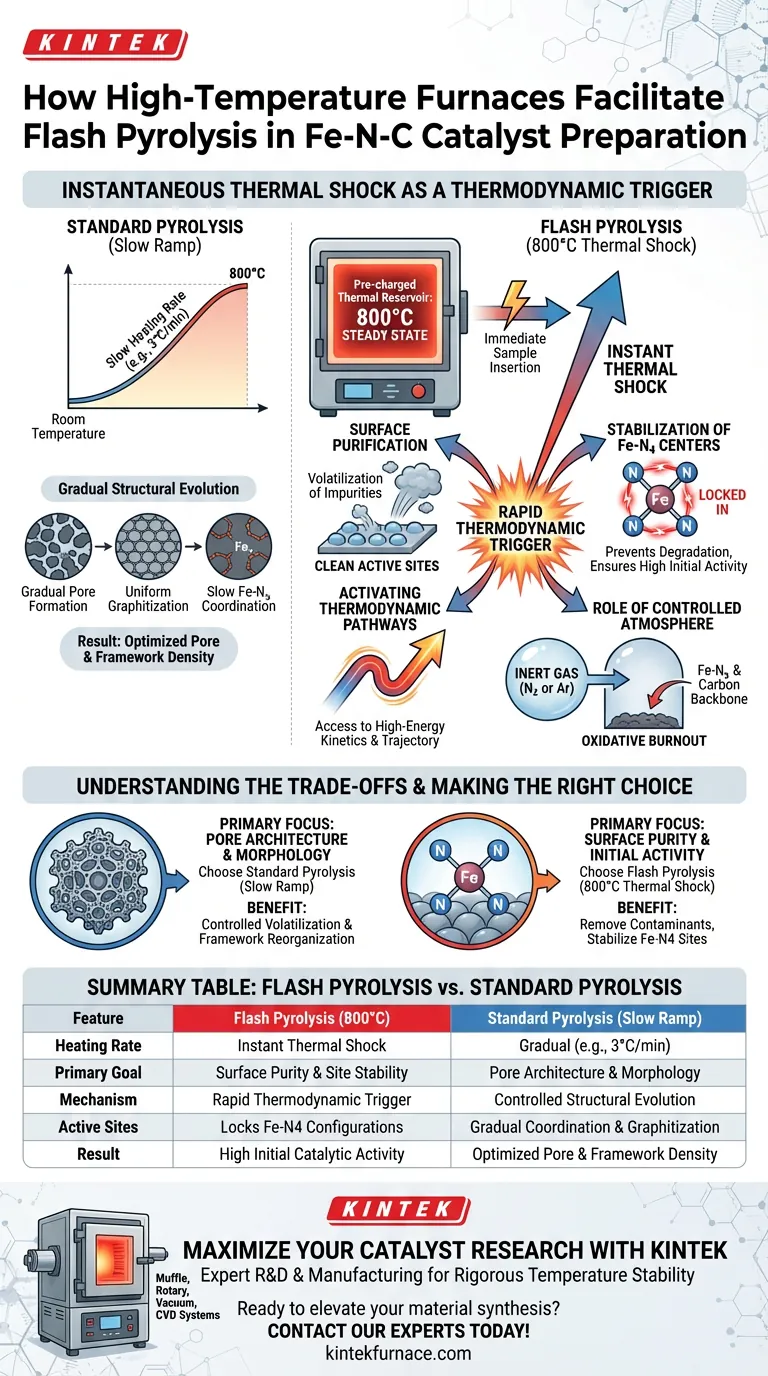

Un forno ad alta temperatura facilita la pirolisi flash funzionando come un serbatoio termico precaricato. Mantenendo uno stato stazionario di 800°C prima dell'inserimento del campione, fornisce uno shock termico immediato anziché una rampa di temperatura graduale. Questo trasferimento di energia istantaneo è il motore critico per stabilizzare le configurazioni atomiche specifiche richieste per catalizzatori Fe-N-C ad alte prestazioni.

Concetto Chiave A differenza della pirolisi standard che si basa sul riscaldamento graduale, la pirolisi flash sfrutta lo shock termico per attivare istantaneamente percorsi termodinamici specifici. Questo processo rapido è essenziale per rimuovere le impurità superficiali e bloccare la struttura atomica dei centri attivi Fe-N4, migliorando direttamente l'attività iniziale del catalizzatore.

Il Meccanismo della Pirolisi Flash

Il Principio dello Shock Termico

La caratteristica distintiva di questo metodo è la rapida introduzione del campione in un forno già preriscaldato a 800°C.

La pirolisi standard utilizza tipicamente velocità di riscaldamento lente (ad es. 3°C/min) per far evolvere gradualmente il materiale. Al contrario, la pirolisi flash sottopone il precursore a un salto di temperatura immediato e intenso. Questo shock è necessario per bypassare le fasi di riscaldamento intermedie e accedere immediatamente alla cinetica di reazione ad alta energia.

Attivazione dei Percorsi Termodinamici

L'esposizione istantanea a 800°C innesca percorsi termodinamici specifici che non sono accessibili durante il riscaldamento a rampa lenta.

Il rapido afflusso di energia termica costringe il materiale a subire trasformazioni chimiche istantanee. Questa storia termica unica dirige l'organizzazione atomica lungo una traiettoria specifica che favorisce strutture catalitiche ad alta attività.

Stabilizzazione dei Centri Fe-N4

L'obiettivo primario di questo shock termico è la stabilizzazione della struttura atomica, in particolare dei centri attivi Fe-N4.

I siti Fe-N4 sono i componenti critici responsabili delle prestazioni catalitiche. Il metodo della pirolisi flash assicura che questi siti vengano formati e bloccati in una configurazione stabile, impedendo loro di degradarsi o aggregarsi, cosa che potrebbe accadere durante cicli di riscaldamento prolungati e più lenti.

Purificazione della Superficie

La pirolisi flash agisce come un rapido passaggio di purificazione.

L'improvvisa alta temperatura rimuove efficacemente le impurità superficiali. Volatilizzando istantaneamente i sottoprodotti indesiderati, il processo espone i siti attivi, garantendo che il materiale possieda un'elevata attività catalitica iniziale.

Il Ruolo dell'Atmosfera Controllata

Protezione con Gas Inerte

Sebbene lo shock termico sia il motore principale, il forno deve comunque fornire un'atmosfera controllata, tipicamente utilizzando azoto o argon.

Come notato nei protocolli di pirolisi standard, un ambiente inerte è cruciale per prevenire la combustione ossidativa del supporto di carbonio. Anche durante il rapido passaggio "flash", la protezione dello scheletro di carbonio e il coordinamento degli atomi di Azoto e Ferro (Fe-Nx) dipendono dall'assenza di ossigeno.

Espulsione dei Volatili

L'ambiente ad alta temperatura facilita la rapida espulsione dei prodotti di decomposizione volatili.

Nei metodi standard, componenti come zinco o urea volatilizzano lentamente per creare pori. Nella pirolisi flash, questa espulsione è immediata, il che contribuisce alla rapida "pulizia" della superficie del catalizzatore menzionata sopra.

Comprendere i Compromessi

Sebbene la pirolisi flash offra vantaggi distinti, rappresenta una scelta strategica specifica nella sintesi dei catalizzatori rispetto ai metodi standard.

1. Attività vs. Controllo della Morfologia La pirolisi flash eccelle nell'aumentare l'attività iniziale e nel pulire la superficie. Tuttavia, la pirolisi standard (rampa lenta) consente un controllo più preciso sull'evoluzione morfologica di massa, come il collasso graduale dei framework precursori (come ZIF-8) e la formazione metodica delle strutture porose.

2. Shock Termico vs. Uniformità Il metodo dello shock termico è aggressivo. Sebbene stabilizzi efficacemente i centri Fe-N4, sottopone il materiale a un elevato stress. I metodi standard che riscaldano dalla temperatura ambiente forniscono un ambiente più delicato per la grafitizzazione uniforme dello scheletro di carbonio e la lenta coordinazione dei legami metallo-azoto.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno ad alta temperatura per la pirolisi flash rispetto alla pirolisi standard dipende dalla specifica carenza che si sta cercando di affrontare nel proprio materiale.

- Se il tuo obiettivo principale è la purezza superficiale e l'attività: Utilizza la pirolisi flash a 800°C. Lo shock termico rimuoverà i contaminanti superficiali e stabilizzerà i siti attivi Fe-N4 per massime prestazioni iniziali.

- Se il tuo obiettivo principale è l'architettura dei pori: Considera la pirolisi standard con velocità di riscaldamento lente (ad es. 3°C/min). Ciò consente la volatilizzazione controllata degli agenti che formano i pori (come lo zinco) e la riorganizzazione organizzata del framework di carbonio.

La pirolisi flash non è semplicemente un passaggio di riscaldamento; è un innesco termodinamico che privilegia la pulizia della superficie e la stabilità dei siti attivi rispetto all'evoluzione strutturale graduale.

Tabella Riassuntiva:

| Caratteristica | Pirolisi Flash (800°C) | Pirolisi Standard (Rampa Lenta) |

|---|---|---|

| Velocità di Riscaldamento | Shock Termico Istantaneo | Graduale (ad es. 3°C/min) |

| Obiettivo Principale | Purezza Superficiale e Stabilità dei Siti | Architettura dei Pori e Morfologia |

| Meccanismo | Rapido Innesco Termodinamico | Evoluzione Strutturale Controllata |

| Siti Attivi | Blocca le Configurazioni Fe-N4 | Coordinazione Graduale e Grafitizzazione |

| Risultato | Elevata Attività Catalitica Iniziale | Densità Ottimizzata di Pori e Framework |

Massimizza la Tua Ricerca sui Catalizzatori con KINTEK

Lo shock termico preciso richiede un serbatoio termico affidabile e precaricato. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffle, Tube, Rotary, Vacuum e CVD progettati per mantenere la rigorosa stabilità della temperatura necessaria per la pirolisi flash e la sintesi Fe-N-C. Sia che tu abbia bisogno di bloccare i centri attivi Fe-N4 o di controllare meticolosamente l'architettura dei pori, i nostri forni da laboratorio personalizzabili forniscono l'ambiente termodinamico esatto che la tua ricerca richiede.

Pronto a elevare la tua sintesi di materiali? Contatta i nostri esperti oggi stesso per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Davide Menga, Michele Piana. On the Stability of an Atomically‐Dispersed Fe−N−C ORR Catalyst: An <i>In Situ</i> XAS Study in a PEMFC. DOI: 10.1002/celc.202400228

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da 1400℃ per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché un flusso d'atmosfera uniforme è importante in un forno ad atmosfera controllata? Garantire risultati coerenti ed evitare guasti costosi

- Quali sono i due scopi principali delle atmosfere dei forni? Ottenere una protezione superiore del materiale e l'ingegneria delle superfici

- Qual è lo scopo di un'atmosfera chimicamente inerte in un forno? Proteggere i materiali dall'ossidazione e dalla contaminazione

- Qual è la principale differenza strutturale tra un forno a muffola e un forno ad atmosfera controllata? Controlla il Gas per Risultati Migliori

- In che modo un'atmosfera riducente influisce sui processi di trattamento termico? Migliorare la qualità e il controllo della superficie

- Che ruolo svolge l'atmosfera del forno nel trasferimento di calore? Ottimizza il tuo processo con KINTEK

- Quali sono le applicazioni di un forno a camera ad atmosfera nella protezione ambientale? Trattare in modo sicuro i rifiuti pericolosi con precisione

- Qual è la funzione di un forno di calcinazione ad alta temperatura? Padronanza della preparazione del precursore di nanopolveri Pr3+:CaGdF2