Un forno a atmosfera controllata previene l'ossidazione e la decarburazione sostituendo sistematicamente l'aria reattiva all'interno della sua camera di riscaldamento con un gas protettivo attentamente selezionato. Questo ambiente ingegnerizzato, tipicamente composto da gas inerti come azoto o argon, crea un cuscinetto che protegge il materiale riscaldato. Eliminando il contatto con l'ossigeno e altri elementi reattivi presenti nell'aria ambiente, il forno arresta le reazioni chimiche che degradano la superficie del metallo e ne compromettono l'integrità.

Il principio fondamentale non è solo riscaldare il materiale, ma controllare l'ambiente chimico in cui viene riscaldato. Rimuovendo l'ossigeno reattivo, si previene l'ossidazione (ruggine) e la decarburazione (perdita di carbonio), assicurando che il materiale mantenga le proprietà superficiali e la resistenza strutturale desiderate dopo il trattamento.

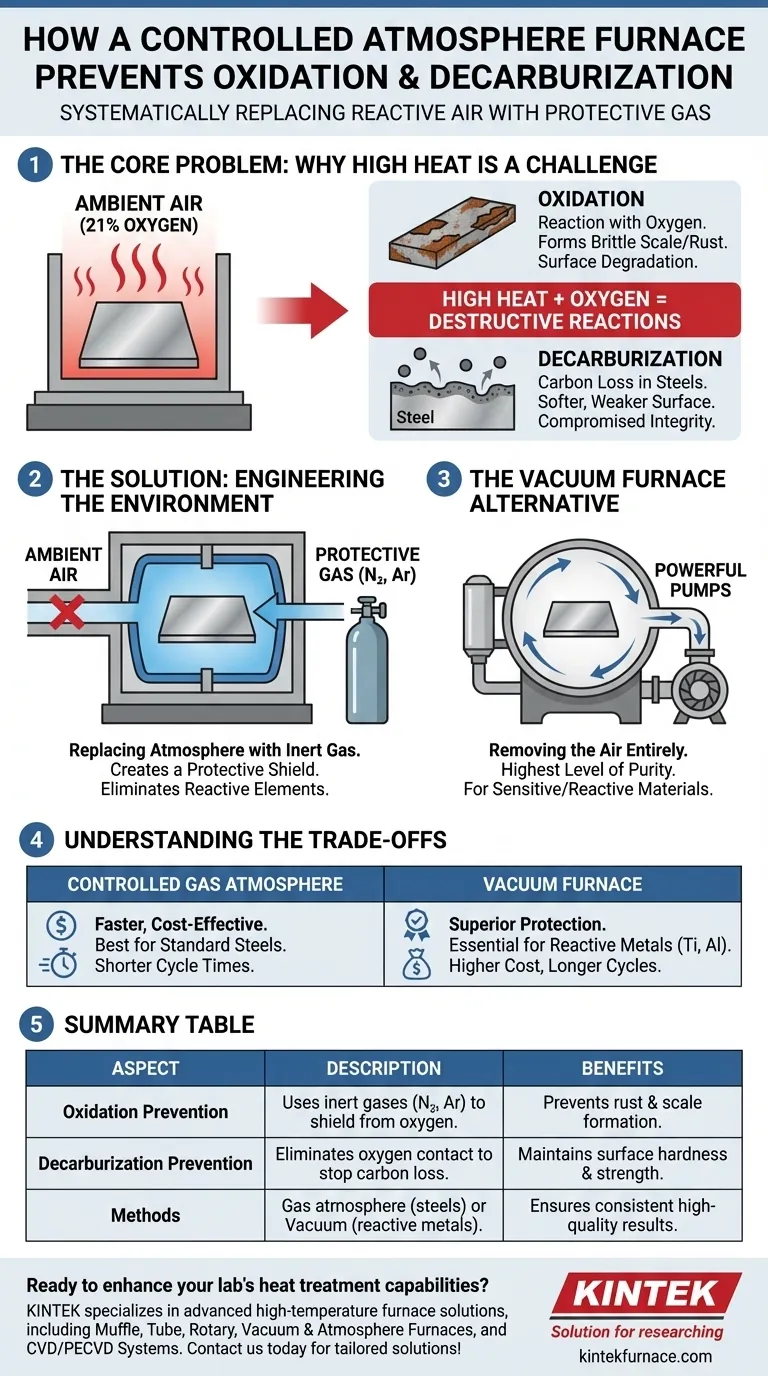

Il Problema Fondamentale: Perché le Alte Temperature Sono una Sfida

Quando si lavora con i metalli, l'alta temperatura è uno strumento necessario. Tuttavia, se combinata con l'aria normale, diventa una responsabilità, innescando due reazioni distruttive primarie sulla superficie del materiale.

Cos'è l'Ossidazione?

L'ossidazione è la reazione chimica tra la superficie di un metallo e l'ossigeno, un processo massicciamente accelerato dal calore. Questa reazione forma uno strato di ossidi, comunemente noto come scaglia o ruggine. Questa scaglia è fragile, può sfaldarsi e comporta perdita di materiale e una finitura superficiale scadente.

Cos'è la Decarburazione?

La decarburazione è un problema specifico per gli acciai a base di carbonio. Ad alte temperature, gli atomi di carbonio vicino alla superficie dell'acciaio possono reagire con l'ossigeno presente nell'aria. Questa reazione estrae il carbonio dall'acciaio, lasciando lo strato superficiale più morbido e debole del nucleo, il che può essere catastrofico per i componenti che fanno affidamento sulla durezza superficiale.

Perché l'Aria Ambiente è il Nemico

L'aria ambiente è composta per circa il 21% di ossigeno. A temperatura ambiente, questo rappresenta una minaccia minima. Ma in un forno che opera a centinaia o migliaia di gradi, questo ossigeno diventa altamente aggressivo, cercando attivamente di reagire con il pezzo riscaldato e degradarne la qualità.

La Soluzione: Ingegnerizzare l'Ambiente

Per contrastare questi effetti, i forni sono progettati per rimuovere e sostituire l'aria. Questo controllo sull'atmosfera interna è ciò che distingue un semplice forno da uno strumento di trattamento termico di precisione.

Sostituire l'Atmosfera con Gas Protettivo

Il metodo più comune consiste nel spurgare la camera del forno, eliminando l'aria ambiente e sostituendola con un gas protettivo. Gas come azoto (N2) e argon (Ar) sono scelte popolari perché sono inerti, il che significa che non reagiscono facilmente con altri elementi, anche ad alte temperature.

Questa coperta di gas inerte funge da scudo. Separa fisicamente la superficie calda del metallo da qualsiasi ossigeno residuo, impedendo che l'ossidazione e la decarburazione abbiano inizio.

L'Alternativa del Forno a Vuoto

Un metodo ancora più efficace per eliminare gli elementi reattivi è il forno a vuoto. Invece di sostituire l'aria, questo tipo di forno utilizza pompe potenti per rimuoverla quasi completamente. Creando un vuoto, praticamente non rimangono molecole di ossigeno con cui reagire con il materiale.

Questo approccio offre il massimo livello di purezza ed è essenziale per la lavorazione di materiali estremamente sensibili o reattivi dove anche tracce di contaminazione sono inaccettabili.

Comprendere i Compromessi

Scegliere tra un'atmosfera gassosa e il vuoto è una decisione critica basata sul materiale, sul risultato desiderato e sul budget. Non esiste un'unica soluzione "migliore" per tutte le applicazioni.

Gas Controllato rispetto al Vuoto

Un forno che utilizza un'atmosfera di gas protettivo è generalmente più veloce e più economico per una vasta gamma di materiali comuni, come gli acciai standard. L'attrezzatura è spesso meno complessa e i tempi di ciclo sono più brevi.

Un forno a vuoto, sebbene offra una protezione superiore contro la contaminazione, comporta tipicamente costi di attrezzatura più elevati e tempi di processo più lunghi a causa del tempo necessario per evacuare la camera. Tuttavia, per metalli reattivi come il titanio o per impianti medici e componenti aerospaziali, il vuoto non è facoltativo, è un requisito.

Il Ruolo Critico dell'Integrità del Processo

Indipendentemente dal metodo, l'efficacia del sistema dipende dalla sua integrità. Una perdita in una guarnizione della porta o una fornitura di gas contaminata possono minare completamente il processo, consentendo all'ossigeno di entrare nella camera e rovinare il pezzo lavorato.

I forni moderni incorporano controlli precisi e omogeneità termica per garantire che l'atmosfera rimanga stabile e la temperatura uniforme. Questo non solo previene l'ossidazione, ma riduce anche lo spreco di energia e migliora la consistenza del prodotto finale.

Prendere la Scelta Giusta per il Tuo Obiettivo

La scelta del controllo atmosferico dovrebbe essere guidata direttamente dal materiale che stai lavorando e dalle proprietà che devi ottenere.

- Se il tuo obiettivo principale è il trattamento termico generale di acciai al carbonio: Un'atmosfera controllata di azoto o una miscela azoto/idrogeno è tipicamente la soluzione più efficiente ed economica.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come titanio o alluminio: È essenziale un forno a vuoto per prevenire la rapida ossidazione che si verificherebbe in qualsiasi altro ambiente.

- Se il tuo obiettivo principale è ottenere una superficie brillante e perfettamente pulita senza alcuna alterazione: Un ambiente ad alto vuoto offre il percorso più affidabile per ottenere una finitura impeccabile e priva di contaminazioni.

Padroneggiando l'ambiente del forno, si ottiene un controllo diretto sulla qualità finale e sulle prestazioni del materiale.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Prevenzione dell'Ossidazione | Utilizza gas inerti come azoto o argon per proteggere i materiali dall'ossigeno, prevenendo la formazione di ruggine e scaglie. |

| Prevenzione della Decarburazione | Elimina il contatto con l'ossigeno per arrestare la perdita di carbonio negli acciai, mantenendo la durezza e la resistenza superficiale. |

| Metodi | Atmosfera gassosa (economica per gli acciai) o vuoto (superiore per metalli reattivi come il titanio). |

| Vantaggi | Preserva le proprietà dei materiali, migliora la finitura superficiale e garantisce risultati coerenti nei processi ad alta temperatura. |

Pronto a migliorare le capacità di trattamento termico del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, oltre a sistemi CVD/PECVD. Con la nostra solida R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con acciai al carbonio o metalli reattivi. Contattaci oggi per discutere di come le nostre soluzioni personalizzate possano prevenire l'ossidazione e la decarburazione, garantendo prestazioni superiori dei materiali ed efficienza nei tuoi processi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico