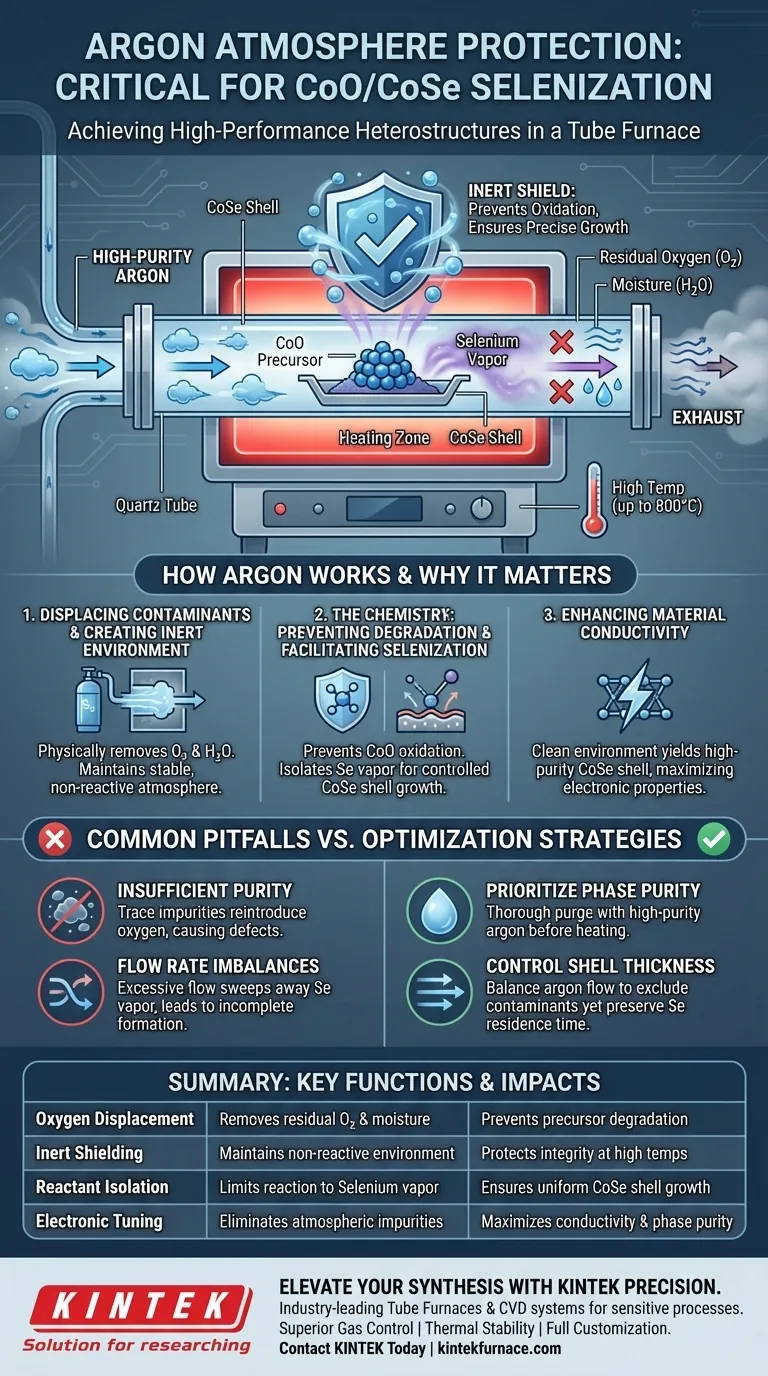

L'uso di un'atmosfera di argon è strettamente necessario per creare un ambiente chimicamente inerte durante la selenizzazione ad alta temperatura delle eterostrutture CoO/CoSe. Spostando ossigeno e umidità all'interno del forno tubolare, l'argon ad alta purezza previene l'ossidazione incontrollata dei precursori di cobalto, garantendo al contempo la formazione precisa e uniforme del guscio conduttivo di selenuro di cobalto (CoSe).

L'argon agisce come uno scudo critico, proteggendo la reazione dai contaminanti atmosferici che degraderebbero il materiale. Questo ambiente controllato garantisce la sintesi di un'eterostruttura core-shell CoO/CoSe ad alta conducibilità con un'integrità strutturale ottimale.

Meccanismi di Controllo dell'Atmosfera

Spostamento dei Contaminanti

La funzione principale del flusso di argon è la rimozione fisica degli elementi reattivi dalla camera del forno. Prima che la temperatura aumenti, l'argon espelle l'ossigeno residuo e l'umidità ambientale che esistono naturalmente all'interno del tubo.

Creazione di un Ambiente Inerte

Una volta rimossi i contaminanti, l'argon mantiene un'atmosfera stabile e non reattiva durante tutto il processo. Ciò consente al sistema di raggiungere alte temperature di processo (in particolare 800°C) senza innescare reazioni chimiche secondarie indesiderate.

La Chimica della Formazione dell'Eterostruttura

Prevenzione del Degrado del Precursore

I materiali a base di cobalto sono altamente suscettibili all'ossidazione se esposti ad alte temperature. Senza la protezione dell'argon, il precursore si degraderebbe probabilmente in ossidi indesiderati anziché mantenere il nucleo stabile di Ossido di Cobalto (CoO) necessario per l'eterostruttura.

Facilitazione della Selenizzazione Precisa

L'atmosfera inerte garantisce che il vapore di selenio sia l'unico reagente attivo che interagisce con la superficie del precursore. Questo isolamento consente la crescita controllata del guscio di CoSe, piuttosto che una miscela caotica di ossidi e selenuri.

Miglioramento della Conducibilità del Materiale

Un ambiente di reazione pulito contribuisce direttamente alle proprietà elettroniche del materiale finale. La formazione di un guscio di CoSe ad alta purezza è essenziale per ottenere l'elevata conducibilità richiesta per applicazioni ad alte prestazioni.

Errori Comuni da Evitare

Livelli di Purezza Insufficienti

La protezione offerta dall'atmosfera è valida solo quanto la fonte di gas. L'uso di argon con impurità residue può reintrodurre ossigeno nel sistema, causando difetti superficiali anche a temperature ottimali.

Squilibri nella Portata

Sebbene l'argon sia essenziale per la protezione, la portata deve essere attentamente bilanciata. Un flusso di gas eccessivo può potenzialmente spazzare via troppo rapidamente il vapore di selenio, con conseguente formazione incompleta del guscio o rivestimento non uniforme.

Ottimizzazione dei Parametri di Sintesi

Ottenere una struttura core-shell perfetta richiede il bilanciamento della purezza del gas con una gestione precisa della temperatura.

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il forno tubolare venga accuratamente spurgato con argon ad alta purezza prima del riscaldamento per eliminare ogni traccia di umidità e ossigeno.

- Se il tuo obiettivo principale è il controllo dello spessore del guscio: Mantieni un flusso di argon costante che escluda i contaminanti ma preservi il tempo di permanenza necessario per il vapore di selenio sulla superficie del precursore.

Un rigoroso controllo dell'atmosfera è il fattore determinante tra un campione degradato e un'eterostruttura ad alte prestazioni.

Tabella Riassuntiva:

| Funzione Chiave | Meccanismo | Impatto sull'Eterostruttura CoO/CoSe |

|---|---|---|

| Spostamento dell'Ossigeno | Rimuove O2 residuo e umidità | Previene il degrado dei precursori di cobalto in ossidi indesiderati |

| Schermatura Inerte | Mantiene un ambiente non reattivo | Protegge l'integrità del materiale ad alte temperature (fino a 800°C) |

| Isolamento dei Reagenti | Limita la reazione al vapore di selenio | Garantisce una crescita uniforme del guscio conduttivo di CoSe |

| Regolazione Elettronica | Elimina le impurità atmosferiche | Massimizza la conducibilità e la purezza di fase per un uso ad alte prestazioni |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

Non lasciare che la contaminazione atmosferica comprometta la tua ricerca. KINTEK fornisce Forni Tubolari e sistemi CVD leader del settore, progettati specificamente per processi sensibili come la selenizzazione.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi offrono:

- Controllo del Gas Superiore: Ottimizzato per lo spurgo con argon per eliminare ossigeno e umidità.

- Stabilità Termica: Gestione precisa della temperatura per una formazione uniforme dell'eterostruttura.

- Personalizzazione Completa: Soluzioni su misura per sistemi Muffle, Rotativi e Sottovuoto per soddisfare le tue esigenze di laboratorio uniche.

Contatta KINTEK Oggi per consultare i nostri esperti e assicurarti la soluzione ad alta temperatura perfetta per la tua prossima scoperta.

Guida Visiva

Riferimenti

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali sono le doppie funzioni del coperchio interno in un forno di ricottura a campana? Trasferimento di calore e sigillatura protettiva

- Qual è la funzione principale di un dispositivo ad atmosfera controllata nella metallurgia delle polveri? Garantire risultati di sinterizzazione puri

- In che modo i forni a atmosfera contribuiscono alla produzione di materiali elettronici? Sblocca la precisione nella produzione di semiconduttori e componenti

- Come i forni a ricottura di precisione e a circolazione d'aria ottimizzano il trattamento termico dei componenti bi-metallici HIP per prestazioni e integrità massime?

- Cos'è il rinvenimento a gas nel trattamento dei pezzi in acciaio? Ottieni una durezza superiore con un raffreddamento controllato

- Perché è necessaria un'atmosfera controllata nei forni di slegatura industriali? Padroneggia il passaggio dall'azoto all'aria

- Qual è la funzione di un forno a scatola ad alta temperatura a ciclo automatico nei test TCF? Guida esperta alla simulazione

- Quali sono i vantaggi dell'utilizzo di un forno dosatore con sistema di degasaggio all'azoto? Fusione di alluminio pura e priva di difetti