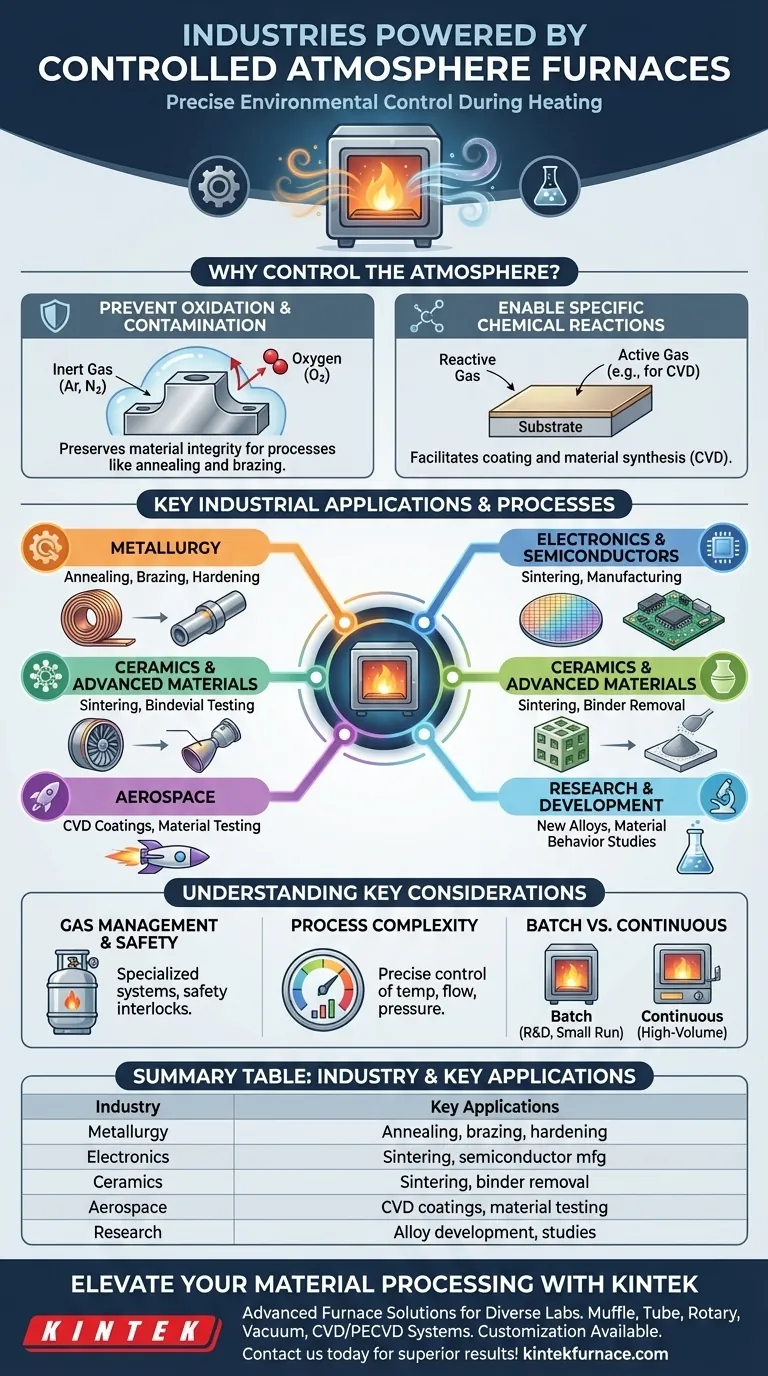

Alla base, i forni ad atmosfera controllata sono strumenti di importanza critica in un insieme sorprendentemente vario di industrie ad alta tecnologia. Gli utilizzatori più comuni includono la metallurgia, la produzione di elettronica e semiconduttori, la ceramica, l'aerospaziale e la lavorazione chimica, nonché la ricerca sulla scienza dei materiali in laboratori accademici e governativi.

Il valore fondamentale di un forno ad atmosfera controllata non è semplicemente la generazione di calore, ma il controllo preciso sull'ambiente chimico durante il riscaldamento. Ciò consente alle industrie di trasformare i materiali in modi che sarebbero impossibili all'aria aperta, sia prevenendo reazioni indesiderate come l'ossidazione sia inducendo intenzionalmente reazioni specifiche.

Il Principio Fondamentale: Perché Controllare l'Atmosfera?

La funzione di questi forni va ben oltre il semplice riscaldamento. Creano un ambiente sigillato in cui l'aria standard viene sostituita con un gas specifico o un vuoto per determinare l'esito di un processo termico.

Prevenire l'Ossidazione e la Contaminazione

Ad alte temperature, la maggior parte dei metalli e molti materiali avanzati reagiscono prontamente con l'ossigeno presente nell'aria. Questa reazione, nota come ossidazione, può indebolire i pezzi, rovinare le proprietà elettroniche o causare il guasto dei componenti.

Un forno ad atmosfera controllata elimina l'ossigeno e lo sostituisce con un gas inerte come argon o azoto, creando un ambiente neutro. Ciò garantisce che l'integrità del materiale sia preservata durante processi come la ricottura o la brasatura.

Abilitare Reazioni Chimiche Specifiche

In alcune applicazioni, l'atmosfera non è inerte ma chimicamente attiva. Il gas viene scelto deliberatamente per reagire con la superficie del materiale in modo controllato.

Un esempio chiave è la Deposizione Chimica da Vapore (CVD), dove i gas si decompongono ad alte temperature per depositare un film sottile e ad alte prestazioni su un substrato. Questo è fondamentale per la produzione di semiconduttori e rivestimenti aerospaziali.

Una Panoramica delle Principali Applicazioni Industriali

La necessità di controllare le reazioni chimiche ad alte temperature è il filo conduttore che collega molti settori della produzione avanzata.

Metallurgia e Lavorazione dei Metalli

Questa è una delle applicazioni più grandi. I forni vengono utilizzati per la ricottura (ammorbidimento dei metalli per migliorarne la lavorabilità), la brasatura (unione di parti, specialmente alluminio nell'industria automobilistica) e la tempra di acciai per utensili speciali.

Elettronica e Semiconduttori

La produzione di microchip, celle solari e componenti ottici richiede una purezza estrema. Le atmosfere controllate prevengono contaminazioni microscopiche che potrebbero rovinare la funzione di un dispositivo.

Processi come la sinterizzazione di componenti elettronici e la creazione di strutture cristalline pure dipendono interamente da questi forni.

Ceramica, Vetro e Materiali Avanzati

La sinterizzazione è il processo di riscaldamento di materiali in polvere fino a quando le loro particelle si legano, formando un oggetto solido senza fondere completamente. È così che vengono prodotte le ceramiche ad alta resistenza.

Un'atmosfera controllata assicura che i leganti utilizzati nella parte ceramica "verde" vengano bruciati in modo pulito e che il materiale finale abbia la densità e la resistenza desiderate.

Ricerca e Sviluppo

Quasi ogni laboratorio di scienza dei materiali ha un forno ad atmosfera controllata. È uno strumento indispensabile per sviluppare nuove leghe, ceramiche e polimeri, e per testare come i materiali si comportano in condizioni estreme.

Comprendere le Considerazioni Chiave

Sebbene potenti, questi sistemi sono più complessi dei semplici forni e comportano importanti compromessi operativi.

Gestione del Gas e Sicurezza

I gas utilizzati – come idrogeno, azoto e argon – richiedono stoccaggio, tubazioni e sistemi di sicurezza specializzati. I forni devono avere robusti interblocchi di sicurezza per prevenire perdite di gas o pericolosi accumuli di pressione, garantendo un ambiente di lavoro sicuro.

Complessità del Processo

Ottenere un risultato ripetibile e di alta qualità dipende da un controllo preciso su profili di temperatura, portate di gas e pressione. Questi non sono dispositivi "imposta e dimentica"; richiedono operatori qualificati e un'attenta messa a punto del processo.

Processo Batch vs. Continuo

I forni sono disponibili in due configurazioni principali. I forni batch (come i forni a cassetto) sono ideali per R&S, piccole serie di produzione o per il trattamento di pezzi singoli di alto valore.

I forni continui (come i forni a nastro trasportatore) sono progettati per la produzione ad alto volume, dove i pezzi si muovono costantemente attraverso diverse zone di temperatura e atmosfera. Questo è comune nell'industria automobilistica ed elettronica.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della configurazione del forno giusta dipende interamente dall'applicazione prevista e dalla scala di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume: Un forno continuo progettato per un processo specifico come la brasatura o la ricottura fornirà la massima efficienza.

- Se il tuo obiettivo principale è la sintesi di materiali ad alta purezza: Dai priorità a un forno con capacità di alto vuoto e sistemi progettati per la manipolazione di gas ultra-puri, comuni nelle applicazioni di semiconduttori e aerospaziali.

- Se il tuo obiettivo principale è il trattamento termico generale: Un forno batch versatile con opzioni per più gas inerti e attivi offre la massima flessibilità per il trattamento di vari metalli e pezzi.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Un forno ad atmosfera più piccolo e flessibile a tipo scatola è lo strumento più economico e adattabile per sperimentare nuovi materiali e processi.

Comprendendo lo scopo sottostante del controllo atmosferico, puoi scegliere e applicare efficacemente questa tecnologia per raggiungere i tuoi obiettivi di lavorazione dei materiali.

Tabella Riepilogativa:

| Industria | Applicazioni Chiave |

|---|---|

| Metallurgia | Ricottura, brasatura, tempra |

| Elettronica | Sinterizzazione, produzione di semiconduttori |

| Ceramica | Sinterizzazione, rimozione di leganti |

| Aerospaziale | Rivestimenti CVD, test sui materiali |

| Ricerca | Sviluppo di leghe, studi sul comportamento dei materiali |

Pronto a elevare la tua lavorazione dei materiali con precisione? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Che tu sia nella metallurgia, nell'elettronica o nell'aerospaziale, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere le tue esigenze e scoprire come le nostre soluzioni possono beneficiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale