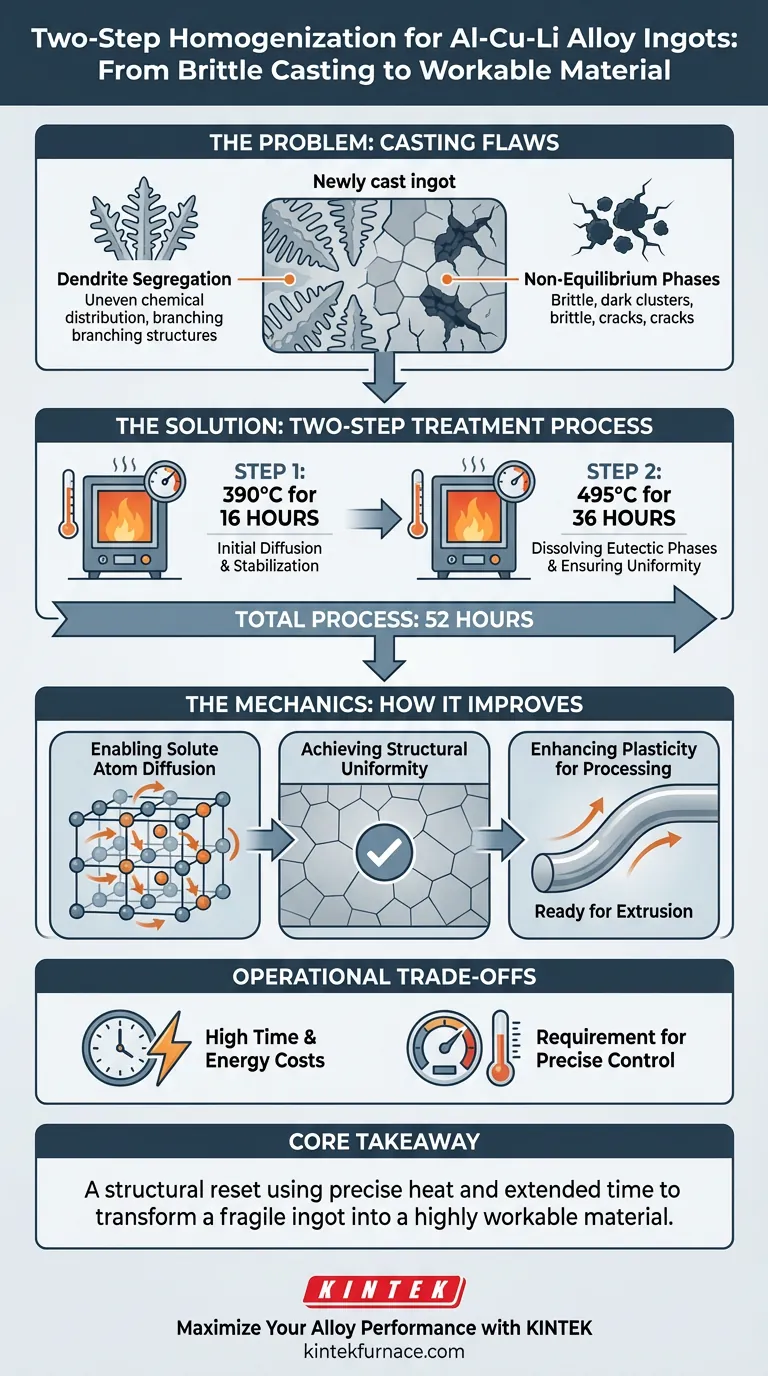

Lo scopo principale di un trattamento a forno di omogeneizzazione a due stadi per i lingotti di lega Al-Cu-Li è correggere le irregolarità strutturali create durante il processo di fusione. Sottoponendo il lingotto a fasi termiche specifiche, come 390°C per 16 ore seguite da 495°C per 36 ore, il trattamento elimina le fasi eutettiche non di equilibrio e la segregazione dendritica. Ciò garantisce che il materiale raggiunga l'uniformità e la plasticità necessarie per sopravvivere alle successive lavorazioni meccaniche, come l'estrusione.

Concetto chiave La fusione lascia naturalmente le leghe Al-Cu-Li con una struttura interna fragile e irregolare. Il processo di omogeneizzazione a due stadi agisce come un reset strutturale, utilizzando calore preciso e tempo prolungato per diffondere gli atomi di soluto, trasformando così un lingotto fragile in un materiale altamente lavorabile pronto per l'estrusione.

Affrontare i difetti della fusione

Eliminare la segregazione dendritica

Quando le leghe Al-Cu-Li vengono fuse, il processo di raffreddamento raramente è perfettamente uniforme. Ciò porta alla segregazione dendritica, in cui gli elementi chimici si distribuiscono in modo non uniforme nella struttura granulare del metallo.

Il trattamento a due stadi mira a queste aree segregate. Forza il materiale a riequilibrarsi, garantendo una composizione chimica costante in tutto il lingotto.

Sciogliere le fasi non di equilibrio

La fusione spesso porta alla formazione di fasi eutettiche non di equilibrio. Queste sono strutture fragili che possono compromettere l'integrità della lega.

Il regime termico specifico è progettato per sciogliere queste fasi indesiderate nella soluzione solida. Ciò elimina potenziali punti di frattura all'interno del metallo.

La meccanica del miglioramento

Abilitare la diffusione degli atomi di soluto

L'efficacia di questo trattamento si basa su tempi di permanenza prolungati (ad esempio, 52 ore totali nell'esempio citato).

Mantenere il lingotto ad alte temperature fornisce l'energia necessaria affinché gli atomi di soluto si muovano. Questo processo di diffusione consente agli atomi di migrare da aree di alta concentrazione ad aree di bassa concentrazione.

Ottenere uniformità strutturale

L'obiettivo finale della diffusione è una microstruttura interna altamente uniforme.

Invece di un miscuglio caotico di fasi fragili ed elementi segregati, il lingotto diventa un solido omogeneo. Questa uniformità è fondamentale per prestazioni costanti nelle parti finite.

Migliorare la plasticità per la lavorazione

Una struttura uniforme si traduce direttamente in una plasticità migliorata.

Senza questo trattamento, il lingotto probabilmente si creperebbe o fallirebbe sotto l'elevato stress dell'estrusione. Il processo di omogeneizzazione ammorbidisce la lega a sufficienza per consentire una deformazione riuscita.

Comprendere i compromessi operativi

Alti costi di tempo ed energia

Il processo a due stadi descritto richiede risorse significative, in particolare un tempo di permanenza prolungato per un totale di oltre 50 ore.

Ciò rappresenta un collo di bottiglia significativo nella produttività e un costo energetico sostanziale rispetto a trattamenti a stadio singolo o più brevi.

Requisito di controllo preciso

Il riferimento evidenzia la necessità di un controllo preciso della temperatura (ad esempio, fasi distinte a 390°C e 495°C).

Le fluttuazioni della temperatura del forno possono non riuscire a sciogliere le fasi eutettiche o, al contrario, surriscaldare la lega. Ciò richiede attrezzature per forni avanzate e un rigoroso monitoraggio del processo.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questo rigoroso trattamento è richiesto per la tua applicazione specifica, considera le tue esigenze di lavorazione a valle:

- Se il tuo obiettivo principale è la vitalità dell'estrusione: devi implementare il ciclo completo a due stadi per garantire che il lingotto abbia una plasticità sufficiente per prevenire crepe durante la deformazione.

- Se il tuo obiettivo principale è la coerenza microstrutturale: dovresti dare priorità ai tempi di permanenza prolungati per garantire la completa diffusione degli atomi di soluto e l'eliminazione della segregazione.

L'omogeneizzazione a due stadi non è semplicemente un ciclo di riscaldamento; è una fase di condizionamento critica che determina la producibilità della lega.

Tabella riassuntiva:

| Fase | Temperatura | Durata | Obiettivo principale |

|---|---|---|---|

| Fase 1 | 390°C | 16 Ore | Diffusione iniziale e stabilizzazione della struttura |

| Fase 2 | 495°C | 36 Ore | Scioglimento delle fasi eutettiche e garanzia di uniformità |

| Processo totale | N/A | 52 Ore | Ottenere la massima plasticità per l'estrusione |

Massimizza le prestazioni della tua lega con KINTEK

Non lasciare che le irregolarità strutturali compromettano l'integrità del tuo materiale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD di alta precisione progettati per gestire i rigorosi cicli di permanenza di oltre 50 ore richiesti per l'omogeneizzazione di Al-Cu-Li. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di trattamento termico, garantendo un controllo perfetto della temperatura e un'uniformità strutturale ogni volta.

Pronto a migliorare il successo della tua estrusione? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Meiqi Wang, Baiqing Xiong. Influence of Zn Addition on the Aging Precipitate Behavior and Mechanical Properties of Al-Cu-Li Alloy. DOI: 10.3390/ma17071562

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quale funzione critica svolge un forno di sinterizzazione ad alta temperatura in atmosfera controllata? Ingegneria di combustibili nucleari avanzati

- In che modo un forno a pozzo a atmosfera contribuisce al trattamento termico dei materiali? Ottieni un controllo preciso e risultati superiori

- Perché è necessario un forno ad alta temperatura di laboratorio per i catodi ML-MFC? Garantire una pre-ossidazione stabile

- Quali sono gli svantaggi dell'utilizzo di un forno ad atmosfera controllata? Gestire i rischi di contaminazione e le operazioni complesse

- Quali condizioni di processo fondamentali fornisce un forno a tubo ad alta temperatura per BN-C? Suggerimenti per il controllo esperto

- Quali sono i limiti dei forni a bassa pressione (low vacuum)? Comprendere i compromessi per un trattamento termico economicamente vantaggioso

- Quali sono alcuni casi d'uso specifici dei forni a muffola? Essenziali per il controllo atmosferico ad alta temperatura