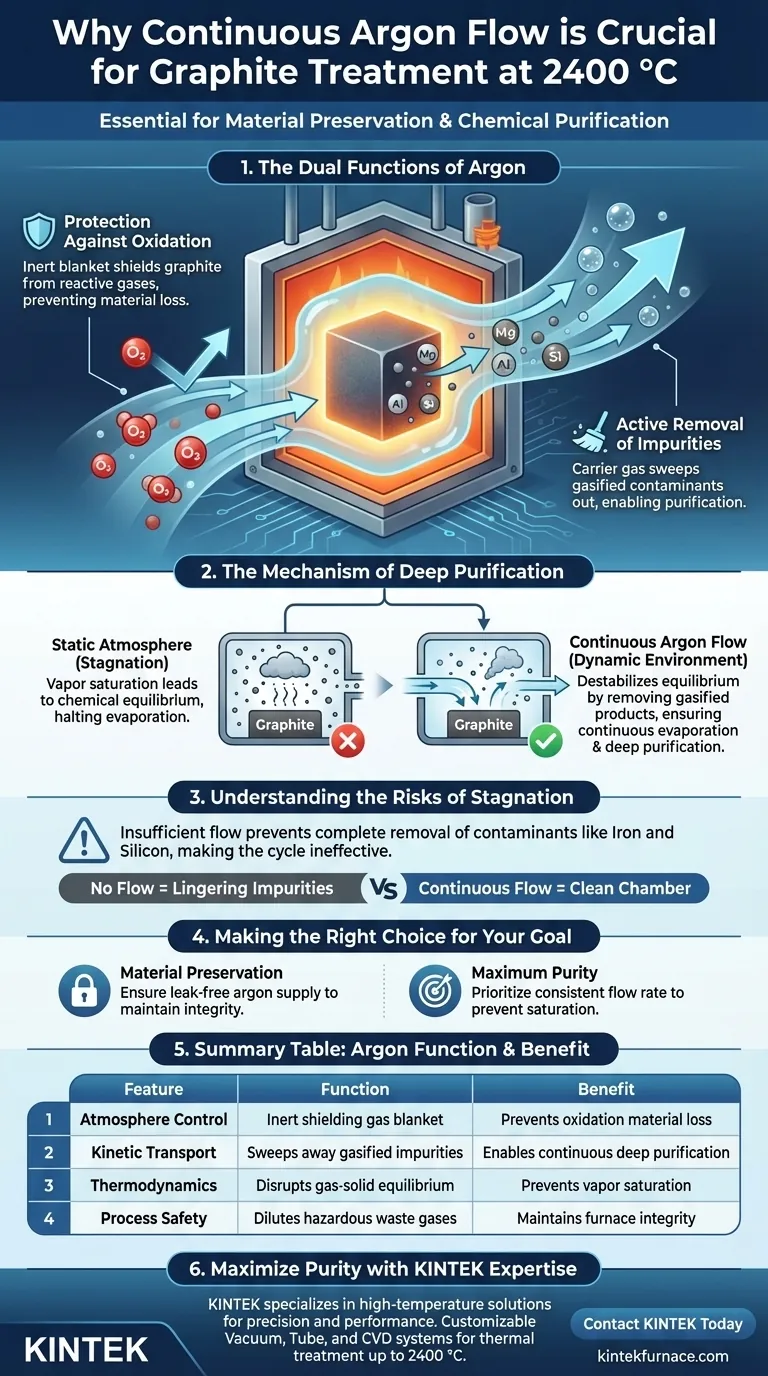

Un flusso continuo di argon è essenziale sia per la conservazione del materiale che per la purificazione chimica. A 2400 °C, il flusso di argon agisce come un meccanismo a doppio scopo: protegge la struttura della grafite dall'ossidazione e, allo stesso tempo, guida la rimozione cinetica dei contaminanti vaporizzati.

Il successo del trattamento ad alta temperatura si basa sulla rottura dell'equilibrio chimico. Il flusso di argon impedisce all'atmosfera di saturarsi di vapori di impurità, garantendo l'evaporazione continua e una purificazione profonda.

Le Funzioni Duali dell'Argon

Protezione dall'Ossidazione

A temperature estreme come 2400 °C, la grafite è altamente suscettibile al degrado se esposta a gas reattivi.

L'argon funge da "coperta" inerte all'interno della camera del forno. Questo crea un ambiente protettivo che impedisce rigorosamente l'ossidazione e la conseguente perdita del materiale di grafite stesso.

Rimozione Attiva delle Impurità

La seconda funzione critica del flusso di argon è il suo ruolo di gas di trasporto.

Durante il trattamento, le impurità metalliche incorporate nella grafite—in particolare magnesio, alluminio, ferro e silicio—vengono convertite in prodotti gassosi. Il flusso mobile di argon spazza fisicamente questi contaminanti gassificati fuori dalla camera del forno.

Il Meccanismo della Purificazione Profonda

Rottura dell'Equilibrio Termodinamico

Una purificazione efficace richiede più del semplice calore elevato; richiede un ambiente dinamico.

In un'atmosfera statica, lo spazio attorno alla grafite alla fine si saturerebbe di vapori di impurità, stabilendo un equilibrio gas-solido o gas-liquido. Una volta raggiunto questo equilibrio, l'evaporazione si arresta e la purificazione si ferma.

Guida all'Evaporazione Continua

Il flusso continuo di argon destabilizza costantemente questo equilibrio.

Rimuovendo i prodotti gassificati non appena si formano, il flusso di argon assicura che la pressione parziale delle impurità nell'atmosfera rimanga bassa. Ciò costringe il sistema a continuare a evaporare le impurità dalla grafite per ripristinare l'equilibrio, consentendo una purificazione profonda.

Comprensione dei Rischi di Stagnazione

La Conseguenza di un Flusso Insufficiente

È una credenza comune che la temperatura da sola guidi la purificazione.

Senza un flusso continuo per trasportare via i gas di scarto, le impurità rimarranno nella camera del forno. Questa stagnazione impedisce la completa rimozione di contaminanti come ferro e silicio, rendendo il ciclo ad alta temperatura inefficace per ottenere gradi di elevata purezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di trattamento termico, considera queste priorità operative:

- Se il tuo obiettivo principale è la Conservazione del Materiale: Assicurati che l'apporto di argon sia completamente privo di perdite di ossigeno per mantenere l'integrità della massa di grafite.

- Se il tuo obiettivo principale è la Massima Purezza: Dai priorità a una portata costante e ininterrotta per prevenire la saturazione dei vapori e guidare l'evaporazione continua delle impurità profonde.

Il flusso di argon non è semplicemente uno scudo passivo; è il meccanismo di trasporto attivo che rende fisicamente possibile una purificazione profonda.

Tabella Riassuntiva:

| Caratteristica | Funzione dell'Argon a 2400 °C | Beneficio per la Grafite |

|---|---|---|

| Controllo dell'Atmosfera | Fornisce una coperta di gas inerte di schermatura | Previene la perdita di materiale dovuta all'ossidazione |

| Trasporto Cinetico | Allontana magnesio, ferro e silicio gassificati | Consente una purificazione profonda continua |

| Termodinamica | Rompe l'equilibrio chimico gas-solido | Previene la saturazione dei vapori per una maggiore purezza |

| Sicurezza del Processo | Diluisce e rimuove gas di scarto pericolosi | Mantiene l'integrità e le prestazioni del forno |

Massimizza la Purezza del Tuo Materiale con l'Esperienza KINTEK

Non lasciare che le atmosfere stagnanti del forno compromettano la tua produzione di grafite ad alta purezza. Presso KINTEK, siamo specializzati in soluzioni ad alta temperatura ingegnerizzate per precisione e prestazioni. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzabili per vuoto, tubolari e CVD progettati per gestire le rigorose esigenze del trattamento termico fino a 2400 °C.

Che tu abbia bisogno di dinamiche di flusso di gas ottimizzate o di un forno personalizzato ad alta temperatura, il nostro team è pronto a fornire sistemi di laboratorio specializzati per le tue esigenze uniche. Contatta KINTEK oggi stesso per parlare con un esperto e migliorare l'efficienza di elaborazione termica del tuo laboratorio!

Guida Visiva

Riferimenti

- Anna Lähde, Jorma Jokiniemi. Effect of high temperature thermal treatment on the electrochemical performance of natural flake graphite. DOI: 10.1557/s43578-024-01282-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le considerazioni sull'atmosfera e sul raffreddamento nel trattamento termico dell'Inconel 625? Ottimizzare la stabilità delle parti 3D

- Qual è lo scopo della ricottura di film sottili preparati in un ambiente di argon? Ottimizzare la struttura e prevenire l'ossidazione

- In che modo la versatilità di un forno a atmosfera controllata avvantaggia la lavorazione dei materiali? Sblocca l'ingegneria dei materiali di precisione

- Come funziona il sistema di riscaldamento di un forno ad atmosfera a controllo di programma? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Quali vantaggi in termini di risparmio energetico e ambientali offrono i forni a pozzo a atmosfera controllata? Aumentare l'efficienza e ridurre gli sprechi

- Qual è lo scopo del preriscaldamento degli stampi in ceramica di grado industriale? Garantire strutture a grana perfetta e resa di fusione

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Quali fattori dovrebbero essere considerati nella scelta tra un forno a muffola e un forno a atmosfera controllata? Trova il forno da laboratorio perfetto per te