In sintesi, il sistema di riscaldamento in un forno ad atmosfera a controllo di programma utilizza elementi riscaldanti elettrici specializzati per generare calore. Un sofisticato sistema di controllo monitora continuamente la temperatura interna e regola con precisione la potenza fornita a questi elementi, assicurando che il carico di lavoro segua un profilo di temperatura predefinito all'interno di un ambiente gassoso strettamente gestito.

La sfida non è semplicemente generare calore, ma farlo con estrema precisione all'interno di un'atmosfera chimica controllata, spesso reattiva. Pertanto, il sistema di riscaldamento non può essere visto in isolamento; è una parte integrante dell'architettura dell'atmosfera, del controllo e della sicurezza del forno.

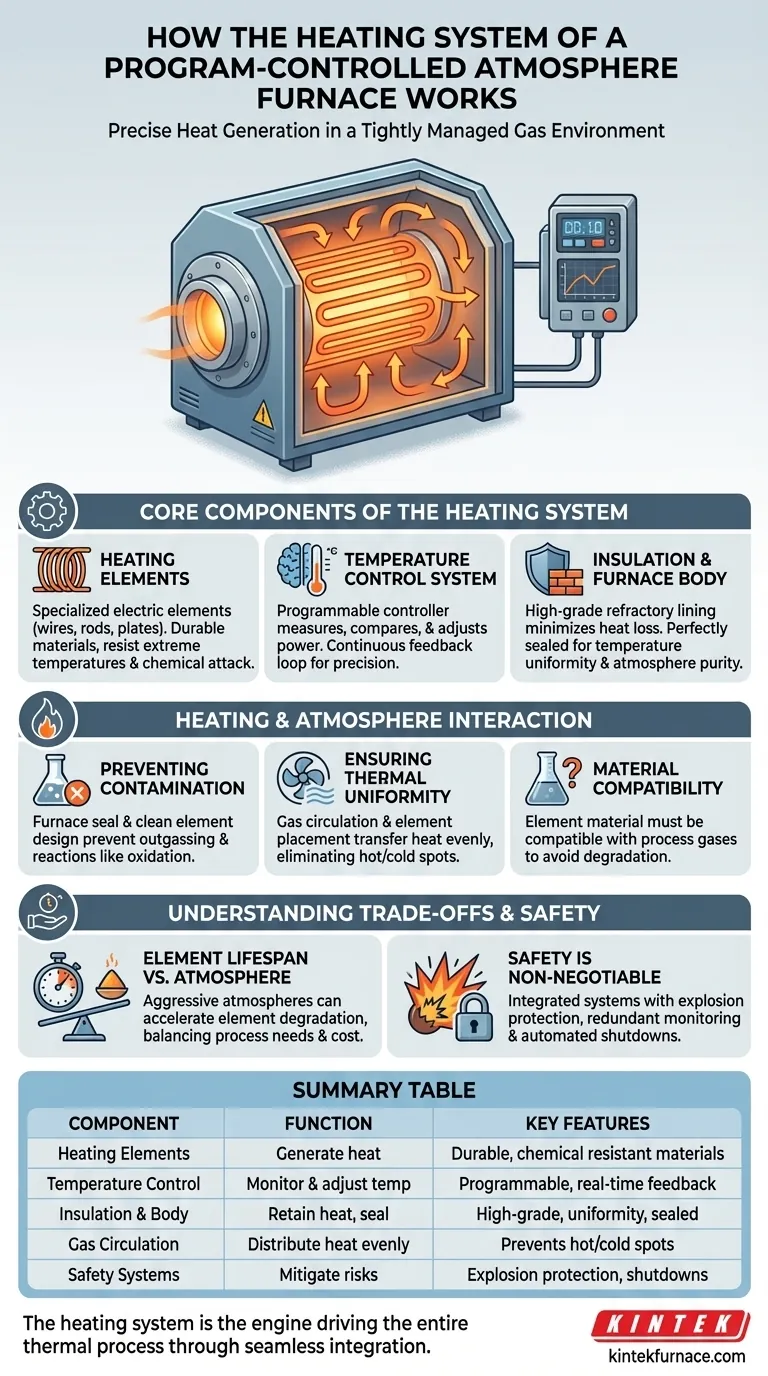

I Componenti Principali del Sistema di Riscaldamento

La capacità di un forno di svolgere la sua funzione in modo affidabile dipende dalla sinergia tra tre componenti chiave legati al riscaldamento.

Gli Elementi Riscaldanti

Il lavoro effettivo di generazione di calore è svolto dagli elementi riscaldanti elettrici, spesso sotto forma di fili, barre o piastre. Questi non sono riscaldatori ordinari; sono fabbricati con materiali durevoli progettati per resistere a temperature estreme e per resistere all'attacco chimico dell'atmosfera specifica del processo all'interno del forno.

Il Sistema di Controllo della Temperatura

Questo è il cervello dell'operazione. Un sensore, come una termocoppia, misura la temperatura all'interno del forno in tempo reale. Questi dati vengono inviati a un controllore programmabile, che confronta la temperatura effettiva con il setpoint desiderato nel programma e regola costantemente la potenza elettrica inviata agli elementi riscaldanti per correggere qualsiasi deviazione. Questo crea un ciclo di feedback continuo per un controllo preciso.

L'Isolamento e il Corpo del Forno

La camera del forno è rivestita con materiali refrattari e isolanti di alta qualità. Questo isolamento termico è fondamentale per minimizzare la perdita di calore, garantire l'uniformità della temperatura sul carico di lavoro e migliorare l'efficienza energetica. Il corpo del forno deve anche essere perfettamente sigillato per impedire che l'ambiente esterno contamini l'atmosfera interna.

Come il Riscaldamento Interagisce con l'Atmosfera del Forno

In un forno ad atmosfera, il sistema di riscaldamento non opera nel vuoto o in semplice aria. Deve funzionare in perfetta armonia con l'ambiente gassoso attentamente gestito.

Prevenzione della Contaminazione

Lo scopo primario di un forno ad atmosfera è prevenire reazioni indesiderate, come l'ossidazione. La tenuta stagna del forno è la prima linea di difesa. Il sistema di riscaldamento supporta questo aspetto essendo progettato per operare in modo pulito, senza degassamento o introduzione di contaminanti che comprometterebbero l'atmosfera controllata.

Garanzia di Uniformità Termica

Una qualità del prodotto costante richiede che ogni parte del carico di lavoro subisca lo stesso ciclo termico. Il posizionamento degli elementi riscaldanti e il design del sistema di circolazione del gas devono lavorare insieme. Il flusso di gas aiuta a trasferire il calore in modo uniforme in tutta la camera, eliminando punti caldi o freddi che potrebbero portare a risultati incoerenti.

Compatibilità dei Materiali

Il materiale degli elementi riscaldanti deve essere chimicamente compatibile con i gas di processo utilizzati. Ad esempio, un elemento riscaldante che funziona perfettamente in un'atmosfera di azoto inerte potrebbe degradarsi rapidamente in un'atmosfera ricca di carbonio o idrogeno. Questa selezione è una considerazione di progettazione critica.

Comprendere i Compromessi e la Sicurezza

L'utilizzo di un sistema ad alta temperatura con gas specializzati comporta sfide intrinseche e richiede un'attenzione particolare alla sicurezza.

Durata dell'Elemento vs. Atmosfera

Anche gli elementi riscaldanti più robusti hanno una durata limitata. Atmosfere aggressive o fluttuanti possono accelerarne la degradazione. Questo crea un compromesso tra il processo chimico desiderato e il costo operativo e il programma di manutenzione degli elementi riscaldanti.

Lavorazione a Lotti vs. Continua

Il design del sistema di riscaldamento differisce per i forni a lotti, dove un singolo carico viene riscaldato e raffreddato, rispetto ai forni continui, dove il materiale si muove costantemente attraverso diverse zone di temperatura. I sistemi a lotti richiedono controlli in grado di gestire rapidi cambiamenti di temperatura, mentre i sistemi continui necessitano di calore stabile e costante in ogni zona.

La Sicurezza non è Negoziabile

Molte atmosfere controllate utilizzano gas infiammabili o pericolosi. Il sistema di riscaldamento è una potenziale fonte di accensione, rendendo la sua integrazione con il sistema di sicurezza di fondamentale importanza. Ciò include dispositivi di protezione contro le esplosioni, monitoraggio ridondante della temperatura e procedure di arresto automatizzato che si attivano se il flusso di gas o la temperatura deviano dai limiti di sicurezza.

Applicare Questo al Vostro Processo

I vostri obiettivi specifici determineranno quali aspetti del sistema di riscaldamento sono più critici su cui concentrarsi.

- Se il vostro obiettivo principale è la ripetibilità del processo: La precisione del sistema di controllo della temperatura e il design per l'uniformità termica sono le vostre considerazioni più importanti.

- Se il vostro obiettivo principale è lavorare con atmosfere reattive: Prestate la massima attenzione alla compatibilità dei materiali degli elementi riscaldanti e all'integrità delle guarnizioni del forno.

- Se il vostro obiettivo principale è la produzione ad alto volume: L'efficienza e la durata del sistema di riscaldamento a zone di un forno continuo saranno fondamentali per il vostro successo operativo.

- Se il vostro obiettivo principale è la sicurezza operativa: Assicuratevi che il forno abbia un sistema di sicurezza completamente integrato che colleghi i controlli di riscaldamento direttamente all'hardware di gestione e monitoraggio del gas.

In definitiva, il sistema di riscaldamento è il motore che aziona l'intero processo termico, e il suo funzionamento di successo dipende dalla sua integrazione senza soluzione di continuità con gli altri sistemi critici del forno.

Tabella Riepilogativa:

| Componente | Funzione | Caratteristiche Principali |

|---|---|---|

| Elementi Riscaldanti | Generano calore | Materiali durevoli, resistenti all'attacco chimico |

| Sistema di Controllo della Temperatura | Monitora e regola la temperatura | Controllore programmabile, feedback in tempo reale |

| Isolamento e Corpo del Forno | Trattiene il calore e sigilla l'atmosfera | Refrattario di alta qualità, garantisce uniformità |

| Sistema di Circolazione del Gas | Distribuisce il calore in modo uniforme | Previene punti caldi/freddi, supporta il controllo dell'atmosfera |

| Sistemi di Sicurezza | Mitigano i rischi | Protezione antideflagrante, arresti automatici |

Pronti a migliorare la lavorazione termica del vostro laboratorio con precisione e sicurezza? Presso KINTEK, sfruttiamo un'eccezionale attività di R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti include Forni a Muffola, Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i vostri requisiti sperimentali unici. Che siate focalizzati sulla ripetibilità del processo, atmosfere reattive, produzione ad alto volume o sicurezza operativa, i nostri forni offrono prestazioni affidabili. Contattateci oggi stesso per discutere come possiamo supportare le vostre applicazioni specifiche e guidare il vostro successo!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono le applicazioni dei forni a atmosfera inerte? Essenziali per la lavorazione dei metalli, l'elettronica e la produzione additiva

- Quali sono i vantaggi principali di un forno a atmosfera sperimentale a scatola? Ottenere un controllo ambientale preciso per materiali avanzati