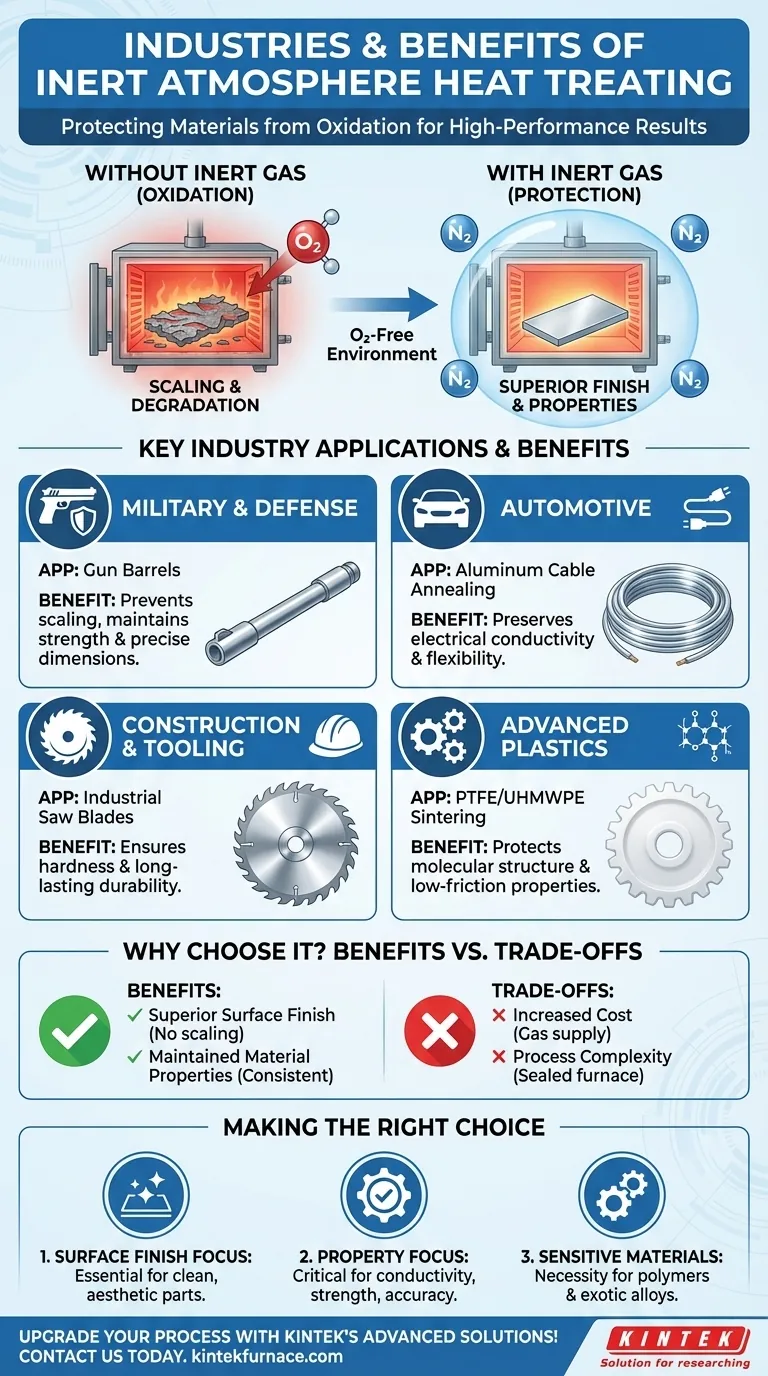

In breve, il trattamento termico in atmosfera inerte è utilizzato dall'industria militare, automobilistica, edile e delle plastiche avanzate. Il suo scopo principale è riscaldare i materiali in un ambiente privo di ossigeno, il che previene reazioni chimiche distruttive come l'ossidazione e preserva la qualità originale e le caratteristiche prestazionali del materiale.

Il principio fondamentale è semplice: riscaldare un materiale nell'aria normale può rovinarlo. Il trattamento termico in atmosfera inerte protegge la finitura superficiale e le proprietà interne di un materiale sostituendo l'ossigeno reattivo con un gas neutro come l'azoto durante il processo di riscaldamento.

Cos'è il trattamento termico in atmosfera inerte?

Il trattamento termico è un processo di produzione fondamentale, ma ha una vulnerabilità intrinseca. Quando la maggior parte dei materiali viene riscaldata in presenza di ossigeno, reagiscono, spesso a loro discapito. Il trattamento termico in atmosfera inerte risolve direttamente questo problema.

Il problema: ossidazione ad alte temperature

Il riscaldamento dei materiali nell'aria ambiente li espone all'ossigeno, portando all'ossidazione. Questa reazione chimica può essere altamente distruttiva.

Per metalli come l'acciaio, l'ossidazione causa la formazione di scaglie, uno strato superficiale sfaldabile e fragile che rovina la finitura e può compromettere le dimensioni e la resistenza del pezzo. Questo processo inizia a temperature basse come 232°C (450°F).

Per altri materiali, come alcuni polimeri, l'esposizione all'ossigeno durante il riscaldamento può degradare la loro struttura molecolare, danneggiando permanentemente le loro proprietà uniche.

La soluzione: un ambiente controllato e inerte

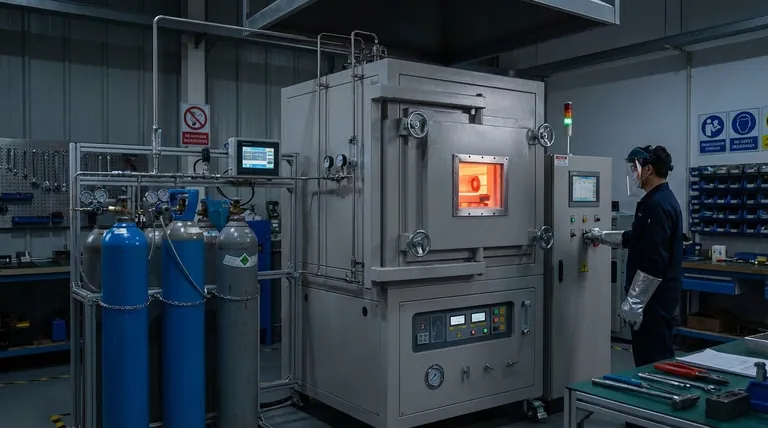

Questo processo prevede il riscaldamento dei pezzi all'interno di un forno o di una stufa sigillata che è stata spurgata dall'ossigeno.

Innanzitutto, un gas inerte – più comunemente azoto – viene utilizzato per espellere l'aria ricca di ossigeno. Una volta che i livelli di ossigeno sono sufficientemente bassi, inizia il ciclo di riscaldamento. Questa "coperta" protettiva di gas inerte viene mantenuta durante le fasi di riscaldamento e raffreddamento, assicurando che il materiale non sia mai esposto all'ossigeno mentre è vulnerabile.

Principali applicazioni industriali

Diverse industrie sfruttano questo processo per risolvere sfide specifiche sui materiali, proteggendo il loro investimento in componenti ad alte prestazioni.

Militare e difesa personale

Nella produzione di componenti come le canne di armi da fuoco, il mantenimento di dimensioni precise e della resistenza del materiale è irrinunciabile. Il trattamento in atmosfera inerte previene la formazione di scaglie superficiali sull'acciaio, garantendo l'integrità e le prestazioni della canna senza la necessità di costose rettifiche o lucidature post-trattamento.

Automotive

L'industria automobilistica utilizza una vasta gamma di materiali che richiedono proprietà precise. Durante la ricottura dei cavi elettrici in alluminio, un'atmosfera inerte previene l'ossidazione superficiale che altrimenti ridurrebbe la conduttività elettrica e comprometterebbe la flessibilità.

Edilizia e utensileria

Per gli utensili che dipendono dalla durezza e dall'affilatura, come le lame di sega industriali, l'ossidazione durante il trattamento termico può creare una superficie fragile e debole. L'utilizzo di un'atmosfera inerte preserva la durezza e la durabilità previste dell'acciaio, portando a un utensile più duraturo e affidabile.

Plastiche avanzate

Polimeri speciali come il PTFE (Teflon) e il polietilene UHMW sono noti per le loro superfici a bassissimo attrito. Tuttavia, queste plastiche sono facilmente danneggiate dall'ossigeno quando riscaldate. Processi come la sinterizzazione, che fonde la plastica in polvere in una forma solida, devono essere eseguiti in atmosfera inerte per preservare la struttura molecolare del polimero e le sue proprietà uniche.

Comprendere i vantaggi e i compromessi

Sebbene sia altamente efficace, la decisione di utilizzare questo processo implica la ponderazione dei suoi vantaggi distinti rispetto alla sua complessità intrinseca.

Vantaggio: finitura superficiale superiore

Il vantaggio più evidente è la prevenzione dell'ossidazione, della formazione di scaglie e dello scolorimento. Ciò consente di ottenere una finitura superficiale pulita e brillante direttamente dal forno, spesso eliminando la necessità di operazioni di pulizia o lucidatura secondarie.

Vantaggio: proprietà del materiale mantenute

Prevenendo reazioni chimiche indesiderate, il processo assicura che le proprietà meccaniche, elettriche e chimiche fondamentali del materiale rimangano invariate. Il materiale che si inserisce è il materiale che si ottiene, solo con la sua microstruttura alterata come previsto.

Il compromesso: costo e complessità

Il compromesso principale è l'aumento dei costi e della complessità del processo. Gestire un forno sigillato e pagare per una fornitura continua di gas inerte come l'azoto è più costoso rispetto al riscaldamento dei pezzi in un forno ad aria aperta. Ciò rende il processo più adatto per applicazioni in cui l'integrità del materiale e la qualità della superficie sono requisiti critici.

Fare la scelta giusta per il tuo obiettivo

Decidere se specificare il trattamento in atmosfera inerte dipende interamente dal risultato richiesto per il tuo componente.

- Se il tuo obiettivo principale è la finitura superficiale e l'estetica: Questo processo è essenziale per creare parti pulite, prive di scaglie, che non richiedono lucidatura post-trattamento.

- Se il tuo obiettivo principale è preservare proprietà precise: Per componenti in cui la conduttività elettrica, la resistenza del materiale o la precisione dimensionale sono critiche, un'atmosfera inerte è la tua unica opzione affidabile.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili: Per polimeri sensibili all'ossigeno o leghe esotiche, il trattamento in atmosfera inerte non è una scelta ma una necessità.

In definitiva, comprendere che calore e ossigeno sono spesso nemici è la chiave per selezionare il processo di produzione corretto.

Tabella riassuntiva:

| Industria | Applicazioni chiave | Benefici |

|---|---|---|

| Militare e difesa personale | Canne di armi da fuoco | Previene la formazione di scaglie, mantiene resistenza e dimensioni |

| Automotive | Ricottura di cavi elettrici in alluminio | Preserva conduttività e flessibilità |

| Edilizia e utensileria | Lame di sega industriali | Garantisce durezza e durabilità |

| Plastiche avanzate | Sinterizzazione di PTFE e polietilene UHMW | Protegge la struttura molecolare e le proprietà a basso attrito |

Migliora il tuo processo di trattamento termico con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'integrità dei materiali e l'efficienza nel tuo settore!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale