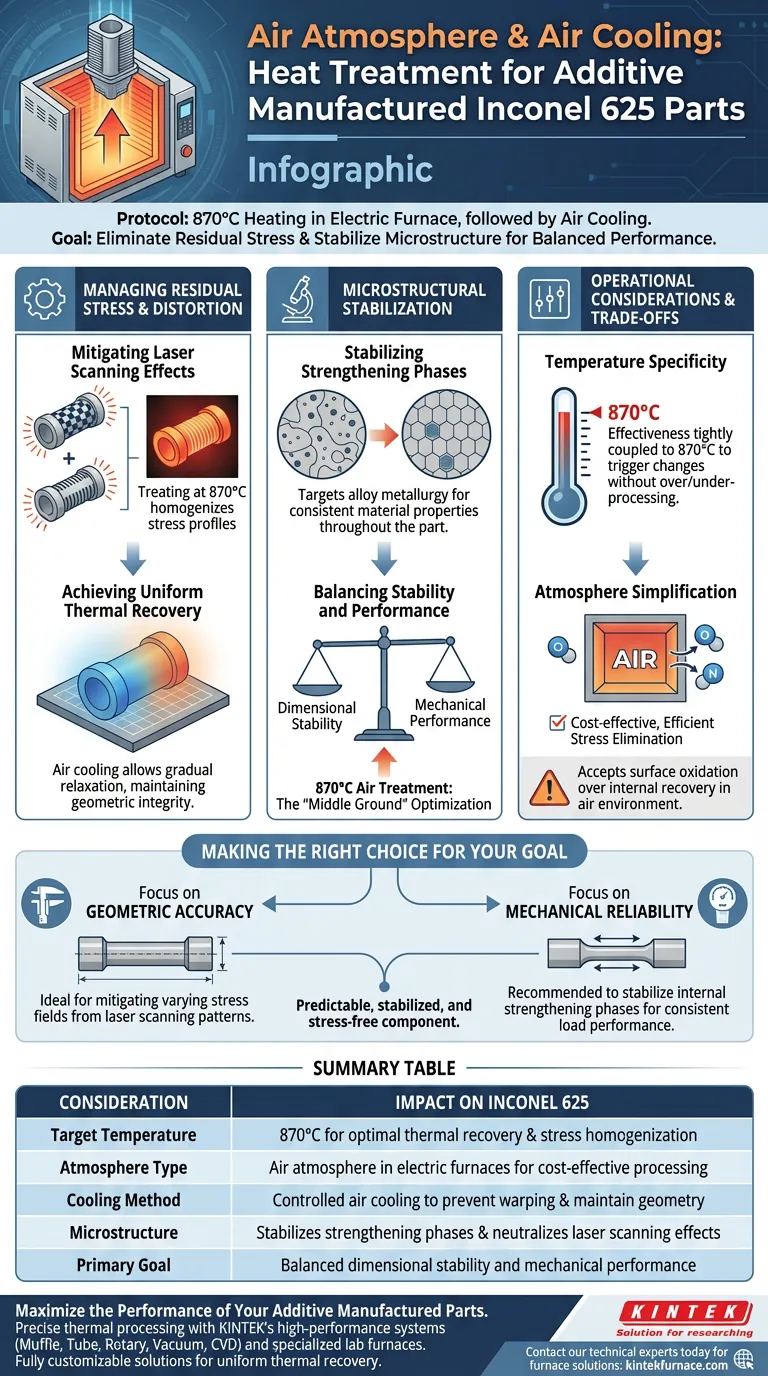

La scelta di un'atmosfera d'aria e di un raffreddamento ad aria per le parti in Inconel 625 prodotte additivamente si basa su uno specifico protocollo di riscaldamento a 870°C in un forno elettrico. Questo approccio viene utilizzato principalmente per eliminare le tensioni residue e stabilizzare la microstruttura interna della lega, offrendo un equilibrio pratico tra stabilità dimensionale e prestazioni meccaniche.

Il valore fondamentale di questo metodo risiede nella sua capacità di fornire un recupero termico uniforme. Neutralizza efficacemente i diversi campi di tensione causati da diverse strategie di scansione laser, garantendo proprietà del materiale coerenti indipendentemente dal modello di stampa.

Gestione delle Tensioni Residue e della Distorsione

Mitigazione degli Effetti della Scansione Laser

La produzione additiva introduce complessi campi di tensione nelle parti in base al movimento del laser. Diverse strategie, come i modelli a scacchiera o a strisce, creano profili di tensioni residue variabili.

Il trattamento della parte a 870°C serve a omogeneizzare queste differenze. Il processo mitiga le specifiche firme di tensione lasciate dalla strategia di stampa, ripristinando lo stato interno del materiale.

Ottenere un Recupero Termico Uniforme

La combinazione di riscaldamento e successivo raffreddamento ad aria fornisce un effetto di recupero termico uniforme. Questa uniformità è fondamentale per prevenire deformazioni o distorsioni dopo che la parte viene rimossa dalla piastra di costruzione.

Consentendo alla parte di raffreddarsi all'aria, il materiale si rilassa gradualmente. Ciò aiuta a mantenere l'integrità geometrica del componente rilasciando al contempo la tensione interna accumulata durante il rapido riscaldamento e raffreddamento del processo di stampa.

Stabilizzazione Microstrutturale

Stabilizzazione delle Fasi di Rinforzo

Oltre al semplice rilassamento delle tensioni, questo specifico ciclo termico mira alla metallurgia della lega. Il trattamento stabilizza le fasi di rinforzo interne dell'Inconel 625.

Questa stabilizzazione è essenziale per prestazioni affidabili. Garantisce che la microstruttura del materiale sia coerente in tutta la parte, piuttosto che variare in base alle velocità di raffreddamento locali sperimentate durante la stampa.

Bilanciare Stabilità e Prestazioni

L'obiettivo finale di questo protocollo è l'equilibrio. È progettato per bilanciare la stabilità dimensionale con le prestazioni meccaniche.

Non si sacrifica la forma della parte per ottenere resistenza, né si sacrifica la resistenza per mantenere la parte dritta. Il trattamento ad aria a 870°C raggiunge un'ottimizzazione di "via di mezzo" adatta a componenti funzionali.

Considerazioni Operative e Compromessi

Specificità della Temperatura

L'efficacia di questo metodo è strettamente legata al punto di impostazione di 870°C. Questa temperatura è specificamente selezionata per innescare le necessarie modifiche microstrutturali senza surriscaldare o sottoprocessare il materiale.

Semplificazione dell'Atmosfera

L'utilizzo di un'atmosfera d'aria in un forno elettrico standard semplifica i requisiti operativi rispetto ai trattamenti sotto vuoto o in gas inerte. Tuttavia, implica che l'interazione chimica superficiale con l'aria a questa temperatura sia accettabile per l'applicazione.

Il principale compromesso qui è l'accettazione di un ambiente d'aria per ottenere un'eliminazione delle tensioni efficiente e conveniente. Il processo privilegia il recupero strutturale interno rispetto alle preoccupazioni di ossidazione superficiale tipicamente associate ad ambienti non sottovuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo protocollo di trattamento termico è in linea con i tuoi obiettivi di produzione, considera i tuoi requisiti specifici per la gestione delle tensioni e la consistenza meccanica.

- Se la tua priorità assoluta è l'accuratezza geometrica: Questo metodo è ideale in quanto mitiga i diversi campi di tensione derivanti dai modelli di scansione laser (come scacchiera o strisce) per garantire la stabilità dimensionale.

- Se la tua priorità assoluta è l'affidabilità meccanica: Questo approccio è raccomandato per stabilizzare le fasi di rinforzo interne, garantendo che la lega si comporti in modo coerente sotto carico.

Attenendosi al protocollo di atmosfera d'aria a 870°C e raffreddamento ad aria, si garantisce un componente prevedibile, stabilizzato e privo di tensioni, pronto per l'uso.

Tabella Riassuntiva:

| Considerazione | Impatto sull'Inconel 625 |

|---|---|

| Temperatura Target | 870°C per un recupero termico ottimale e un'omogeneizzazione delle tensioni |

| Tipo di Atmosfera | Atmosfera d'aria in forni elettrici per una lavorazione conveniente |

| Metodo di Raffreddamento | Raffreddamento ad aria controllato per prevenire deformazioni e mantenere la geometria |

| Microstruttura | Stabilizza le fasi di rinforzo e neutralizza gli effetti della scansione laser |

| Obiettivo Primario | Stabilità dimensionale e prestazioni meccaniche bilanciate |

Massimizza le Prestazioni delle Tue Parti Prodotte Additivamente

Una lavorazione termica precisa è la chiave per sbloccare il pieno potenziale dell'Inconel 625. Supportata da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD, insieme ad altri forni specializzati per alte temperature da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Sia che tu stia mitigando le tensioni residue da complessi schemi laser o stabilizzando le microstrutture della lega, la nostra attrezzatura garantisce il recupero termico uniforme richiesto dai tuoi componenti funzionali.

Pronto a elevare la precisione del tuo trattamento termico? Contatta oggi stesso i nostri esperti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Alexandru Paraschiv, Mihai Vlăduț. Assessment of Residual Stresses in Laser Powder Bed Fusion Manufactured IN 625. DOI: 10.3390/ma17020413

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Perché l'argon è fondamentale nell'industria aerospaziale per il trattamento termico? Garantire Sicurezza e Prestazioni

- Cos'è il trattamento termico in atmosfera riducente? Sfrutta la chimica precisa per superfici metalliche immacolate

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Perché l'uso di un forno a scatola programmabile è fondamentale per la preparazione di U0.92Mn3Si2C? Garantire la precisione della sintesi

- Qual è la temperatura massima che un forno ad atmosfera a basso vuoto può raggiungere? Scopri Soluzioni di Trattamento Termico di Precisione

- Come influisce un forno di ricottura a temperatura controllata di precisione sulla dimensione dei grani dell'acciaio TWIP?

- Perché viene utilizzato un forno ad aria con polvere di nitruro di boro per il rame? Ottenere un trattamento termico privo di ossidazione

- Come ottimizza un forno a carbonizzazione protetto da azoto il CuS/NSC? Miglioramento della conduttività del materiale di laboratorio