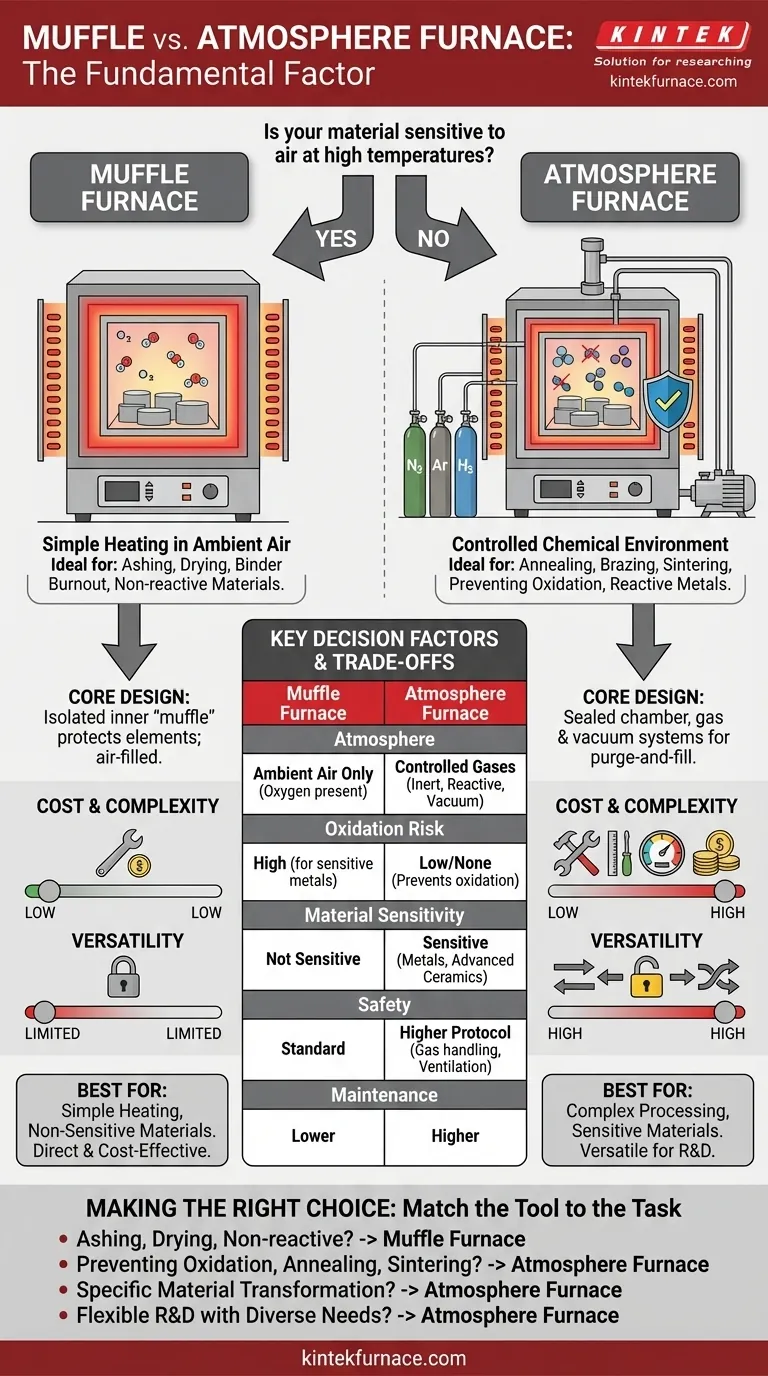

Il fattore fondamentale nella scelta tra un forno a muffola e un forno a atmosfera controllata è se il tuo processo richiede semplicemente calore elevato o se esige un ambiente chimico controllato. Un forno a muffola fornisce riscaldamento ad alta temperatura in aria ambiente, mentre un forno a atmosfera controllata ti offre un controllo preciso sul gas che circonda il campione, prevenendo reazioni chimiche indesiderate come l'ossidazione.

La decisione si riduce a una domanda cruciale: il tuo materiale è sensibile all'aria ad alte temperature? Se la risposta è sì, è necessario un forno a atmosfera controllata. In caso contrario, un più semplice forno a muffola è lo strumento più diretto ed economicamente vantaggioso per il lavoro.

Decostruire i Forni: Differenze Fondamentali di Progettazione

Per fare una scelta informata, devi prima capire come sono costruiti questi forni e quali capacità derivano dai loro design. Sebbene correlati, i loro sistemi interni servono scopi fondamentalmente diversi.

Il Forno a Muffola: Un Forno ad Alta Temperatura

Un forno a muffola è il tipo più semplice di forno da laboratorio ad alta temperatura. Il suo componente centrale è una "muffola", una camera interna isolata realizzata con un materiale termicamente resistente che contiene i tuoi campioni.

Gli elementi riscaldanti sono tipicamente posizionati all'esterno di questa muffola. Questo design protegge gli elementi riscaldanti da qualsiasi potenziale degassamento del campione e previene la contaminazione del campione da parte degli elementi stessi.

Il punto cruciale è che l'atmosfera interna è semplicemente aria ambiente. Questi forni sono ideali per processi come la calcinazione (incenerimento), l'essiccazione o il trattamento termico di materiali che non sono reattivi con l'ossigeno.

Il Forno a Atmosfera Controllata: Un Ambiente Chimico Controllato

Un forno a atmosfera controllata si basa sul design di base di un forno a muffola ma aggiunge sistemi critici per il controllo dell'atmosfera. È essenzialmente una camera sigillata progettata per l'elaborazione ad alta purezza.

Questi forni includono un sistema di erogazione del gas per introdurre gas specifici (ad esempio, azoto o argon inerti, o idrogeno reattivo) e un sistema a vuoto per rimuovere prima l'aria dalla camera.

Questa capacità di spurgo e riempimento è la caratteristica distintiva del forno. Rimuovendo l'ossigeno e altri gas atmosferici, consente di riscaldare i materiali senza causare ossidazione o altre alterazioni chimiche indesiderate.

Fattori Chiave di Decisione: Abbinare lo Strumento al Compito

La tua scelta dipende interamente dai requisiti del tuo materiale e del tuo processo. Rispondere alle seguenti domande ti guiderà verso il forno corretto.

Qual è l'Obiettivo del Tuo Processo?

Stai semplicemente cercando di riscaldare qualcosa, o stai cercando di indurre una specifica trasformazione del materiale?

Per processi come la calcinazione (bruciare il materiale organico), l'essiccazione o la combustione del legante, un forno a muffola è sufficiente poiché la presenza di ossigeno è innocua o richiesta.

Per processi metallurgici come la ricottura, la brasatura o la sinterizzazione, il controllo dell'atmosfera è tassativo. Questi processi richiedono ambienti specifici—spesso inerti o riducenti—per ottenere le proprietà desiderate del materiale e prevenire difetti superficiali.

Quanto è Sensibile il Tuo Materiale all'Aria?

Questa è la considerazione più importante. La maggior parte dei metalli (ad eccezione dei metalli preziosi) si ossiderà rapidamente se riscaldata all'aria, formando uno strato di scaglia che compromette la finitura superficiale e l'integrità del materiale.

Se stai lavorando con metalli reattivi, alcune ceramiche avanzate o polveri che devono rimanere pure, un forno a atmosfera controllata è essenziale. Se stai lavorando con ceramiche stabili, vetro o eseguendo analisi gravimetriche tramite calcinazione, un forno a muffola è perfettamente adeguato.

Comprendere i Compromessi

Scegliere un forno comporta bilanciare capacità rispetto a complessità e costo. Un forno a atmosfera controllata offre maggiore versatilità, ma ciò comporta compromessi significativi.

Costo e Complessità

Un forno a atmosfera controllata è intrinsecamente più complesso. Richiede una pompa per il vuoto, controllori di flusso del gas, raccordi sigillati e sistemi di controllo più sofisticati. Ciò si traduce in un costo iniziale significativamente più elevato e requisiti di manutenzione più impegnativi.

Un forno a muffola, al contrario, è una macchina relativamente semplice con meno punti di guasto e una barriera all'ingresso molto più bassa.

Versatilità vs. Specificità

Un forno a atmosfera controllata può fare tutto ciò che può fare un forno a muffola; puoi semplicemente scegliere di non attivare i sistemi di vuoto o gas e riscaldare in aria. Il contrario non è vero.

Ciò rende il forno a atmosfera controllata uno strumento più versatile per la ricerca e lo sviluppo, dove i requisiti di processo possono cambiare. Tuttavia, se il tuo lavoro richiede solo riscaldamento all'aria, pagare per questa capacità inutilizzata è inefficiente.

Requisiti di Sicurezza e Strutturali

L'introduzione di gas di processo, specialmente quelli infiammabili come l'idrogeno, aggiunge un significativo livello di protocollo di sicurezza. Richiede una ventilazione adeguata, il rilevamento delle perdite e una formazione degli operatori che non sono preoccupazioni con un forno a muffola standard.

Prendere la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo di processo specifico come elemento determinante finale.

- Se il tuo obiettivo principale è la calcinazione, l'essiccazione o il trattamento termico di materiali non reattivi: Un forno a muffola è la soluzione più diretta ed economicamente vantaggiosa.

- Se il tuo obiettivo principale è prevenire l'ossidazione di metalli o altri campioni sensibili: Un forno a atmosfera controllata è essenziale per mantenere l'integrità del materiale.

- Se il tuo obiettivo principale è eseguire processi specifici come ricottura, sinterizzazione o brasatura: Un forno a atmosfera controllata fornisce il controllo ambientale necessario per risultati di successo e ripetibili.

- Se il tuo obiettivo principale è la ricerca flessibile con esigenze di materiali diverse ed evolutive: Un forno a atmosfera controllata offre la versatilità per gestire sia i processi all'aria che quelli in atmosfera controllata in un'unica unità.

Comprendere questa distinzione fondamentale tra semplice riscaldamento e lavorazione controllata assicura che investi in uno strumento che abilita il tuo lavoro, piuttosto che limitarlo.

Tabella Riassuntiva:

| Fattore | Forno a Muffola | Forno a Atmosfera Controllata |

|---|---|---|

| Controllo Atmosfera | Solo aria ambiente | Gas controllati (es. inerti, reattivi) |

| Ideale Per | Calcinazione, essiccazione, materiali non reattivi | Prevenzione ossidazione, ricottura, sinterizzazione |

| Costo e Complessità | Costo inferiore, design più semplice | Costo superiore, sistemi più complessi |

| Sensibilità Materiale | Non sensibile all'aria | Sensibile all'aria (es. metalli, ceramiche) |

| Versatilità | Limitato ai processi in aria | Può gestire atmosfere sia in aria che controllate |

Hai difficoltà a scegliere il forno giusto per il tuo laboratorio? Noi di KINTEK siamo specializzati nel fornire soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che comprende forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, garantiamo un allineamento preciso con i tuoi requisiti sperimentali—sia che tu abbia bisogno di un semplice riscaldamento che di ambienti controllati complessi. Non lasciare che le limitazioni dell'attrezzatura frenino la tua ricerca—contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale