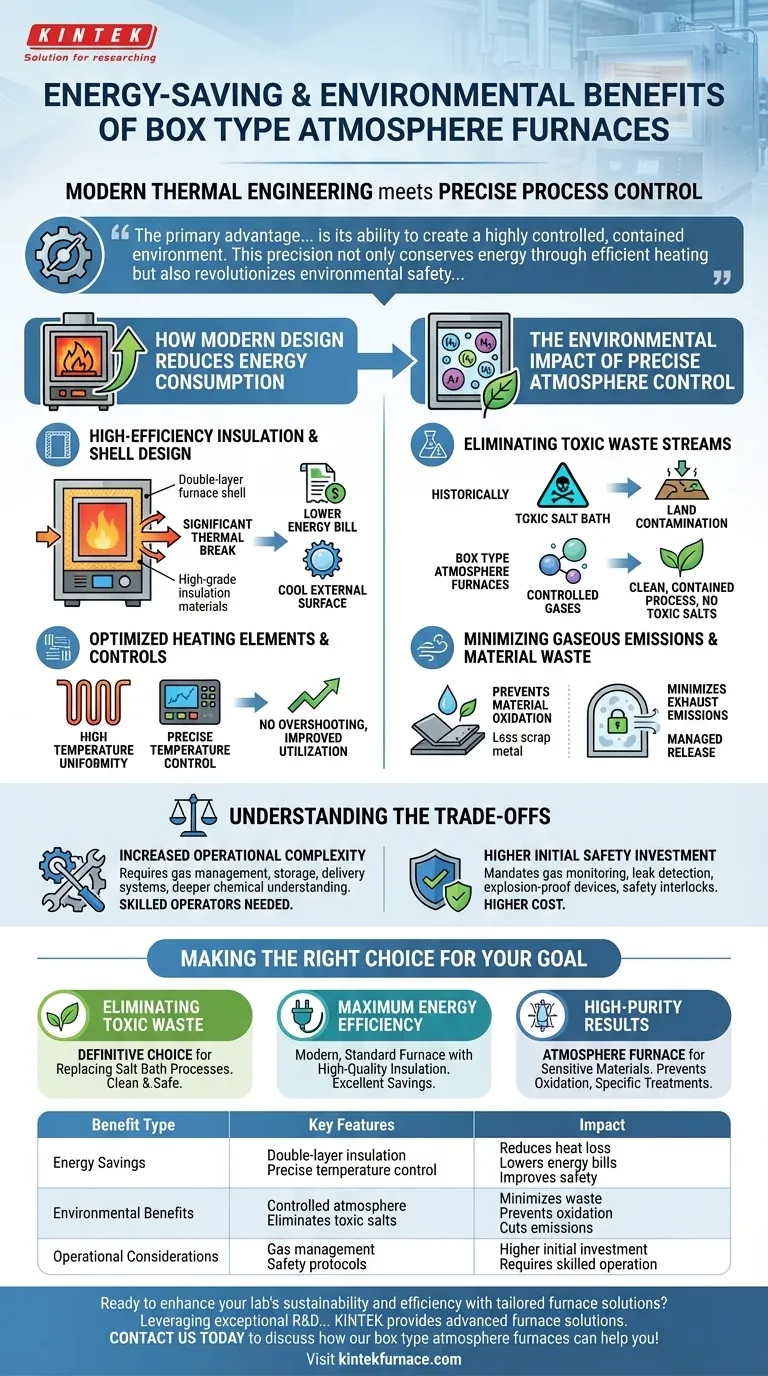

In sostanza, i forni a pozzo a atmosfera controllata offrono significativi vantaggi energetici e ambientali combinando ingegneria termica moderna con un controllo preciso del processo. I loro design sono dotati di isolamento avanzato ed elementi riscaldanti efficienti per ridurre drasticamente il consumo energetico, mentre la capacità di gestire l'atmosfera interna elimina la necessità di processi chimici tossici obsoleti e riduce al minimo gli sprechi di materiale.

Il vantaggio principale di un forno a pozzo a atmosfera controllata è la sua capacità di creare un ambiente contenuto e altamente controllato. Questa precisione non solo conserva energia attraverso un riscaldamento efficiente, ma rivoluziona anche la sicurezza ambientale sostituendo flussi di scarto pericolosi con processi puliti e gestibili.

Come il design moderno riduce il consumo energetico

L'efficienza energetica di un moderno forno a pozzo a atmosfera controllata deriva da un approccio sistematico per minimizzare la dispersione di calore e ottimizzare l'erogazione di energia. È il risultato diretto di materiali superiori e sistemi di controllo intelligenti.

Isolamento ad alta efficienza e design del guscio

Una caratteristica chiave è il guscio del forno a doppio strato. Questo design, combinato con materiali isolanti di alta qualità, crea una significativa interruzione termica tra la camera interna e l'ambiente esterno.

Questa costruzione riduce drasticamente la dispersione di calore verso l'area circostante. Non solo abbassa le bollette energetiche, ma si traduce anche in una superficie esterna più fresca, migliorando la sicurezza dell'operatore e riducendo il carico di condizionamento dell'aria sulla struttura.

Elementi riscaldanti e controlli ottimizzati

Questi forni utilizzano elementi riscaldanti a filo resistivo avanzati e sistemi di controllo sofisticati. La disposizione di questi elementi è ottimizzata per garantire un'elevata uniformità della temperatura in tutta la camera.

Ancora più importante, il controllo preciso della temperatura previene il superamento della temperatura target, una fonte comune di energia sprecata. Questo livello di controllo assicura che l'energia venga utilizzata solo quando e dove è necessaria, migliorando direttamente l'utilizzo dell'energia e la ripetibilità del processo.

L'impatto ambientale del controllo preciso dell'atmosfera

I vantaggi ambientali più profondi derivano dalla capacità del forno di mantenere un'atmosfera specifica e controllata di gas come azoto, idrogeno o argon. Questa capacità cambia fondamentalmente la natura del processo di trattamento termico.

Eliminazione dei flussi di scarto tossici

Storicamente, processi come la cementazione o la prevenzione dell'ossidazione si basavano su bagni di sali tossici, spesso contenenti cianuri. Ciò creava significativi rischi ambientali, inclusa la contaminazione del suolo e un'estrema difficoltà nello smaltimento dei sali di scarto e delle attrezzature contaminate.

I forni a pozzo a atmosfera controllata eliminano completamente questi problemi. Utilizzando gas controllati per ottenere la chimica superficiale desiderata o prevenire l'ossidazione, sostituiscono un processo chimico pericoloso e a più stadi con uno fisico pulito, contenuto e altamente gestibile. Non ci sono sali tossici, maschere contaminate o scarti di cementazione a pacco da smaltire.

Minimizzazione delle emissioni gassose e degli sprechi di materiale

L'atmosfera protettiva impedisce l'ossidazione del materiale durante la lavorazione ad alta temperatura. Ciò riduce direttamente la quantità di pezzi scartati o rilavorati che non soddisfano le specifiche di qualità a causa di difetti superficiali.

Inoltre, il controllo preciso dell'atmosfera riduce al minimo le emissioni di scarico. Gestendo il processo all'interno di una camera sigillata, il rilascio di composti volatili o sottoprodotti di reazione viene contenuto e può essere gestito efficacemente, a differenza dei metodi a cielo aperto o meno controllati.

Comprendere i compromessi

Sebbene altamente vantaggiosa, l'adozione della tecnologia dei forni a atmosfera comporta il riconoscimento di un cambiamento nei requisiti operativi. Non è una semplice sostituzione diretta per un forno ad aria di base.

Maggiore complessità operativa

A differenza di un forno a pozzo standard che opera in aria naturale, un forno a atmosfera richiede la gestione di gas specifici. Ciò include lo stoccaggio del gas, i sistemi di erogazione e una comprensione più approfondita della chimica del processo.

Gli operatori devono essere addestrati a maneggiare gas potenzialmente infiammabili o esplosivi come l'idrogeno. Ciò impone un livello di competenza più elevato e l'adesione a rigorosi protocolli operativi.

Maggiore investimento iniziale in sicurezza

L'uso di gas speciali impone una soglia di sicurezza più elevata. I sistemi devono essere dotati di monitoraggio del gas, rilevamento delle perdite e dispositivi antideflagranti.

I blocchi di sicurezza che gestiscono interruzioni di corrente, surriscaldamento e rotture dei termocoppie sono standard, ma il sistema di gestione del gas aggiunge un ulteriore livello di ingegneria della sicurezza richiesta. L'investimento iniziale è quindi superiore a quello di un semplice forno.

Fare la scelta giusta per il tuo obiettivo

La scelta del forno giusto richiede l'allineamento delle capacità della tecnologia con il tuo principale motore operativo.

- Se il tuo obiettivo principale è eliminare i rifiuti tossici: Un forno a pozzo a atmosfera controllata è la scelta definitiva per sostituire i processi a bagno di sali, offrendo un ambiente operativo molto più pulito e sicuro.

- Se il tuo obiettivo principale è la massima efficienza energetica per pezzi non reattivi: Un moderno forno a pozzo standard (senza atmosfera) con isolamento di alta qualità fornirà eccellenti risparmi energetici senza la complessità della gestione del gas.

- Se il tuo obiettivo principale sono risultati di altissima purezza per materiali sensibili: Il controllo preciso offerto da un forno a atmosfera è irrinunciabile per prevenire l'ossidazione e ottenere trattamenti superficiali specifici nell'elettronica, nell'aerospaziale o nella ricerca sui materiali.

In definitiva, investire in un forno a pozzo a atmosfera controllata è una decisione strategica per migliorare il controllo del processo, aumentare la qualità del prodotto e operare in modo più responsabile dal punto di vista ambientale.

Tabella riassuntiva:

| Tipo di Vantaggio | Caratteristiche Chiave | Impatto |

|---|---|---|

| Risparmio energetico | Isolamento a doppio strato, controllo preciso della temperatura | Riduce la dispersione di calore, abbassa le bollette energetiche, migliora la sicurezza |

| Vantaggi Ambientali | Atmosfera controllata (es. azoto, idrogeno), elimina i sali tossici | Riduce al minimo gli sprechi, previene l'ossidazione, taglia le emissioni |

| Considerazioni Operative | Gestione del gas, protocolli di sicurezza | Maggiore investimento iniziale, richiede un funzionamento qualificato |

Pronto a migliorare la sostenibilità e l'efficienza del tuo laboratorio con soluzioni per forni personalizzate? Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi stesso per discutere di come i nostri forni a pozzo a atmosfera controllata possono aiutarti a ottenere un risparmio energetico superiore e benefici ambientali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale