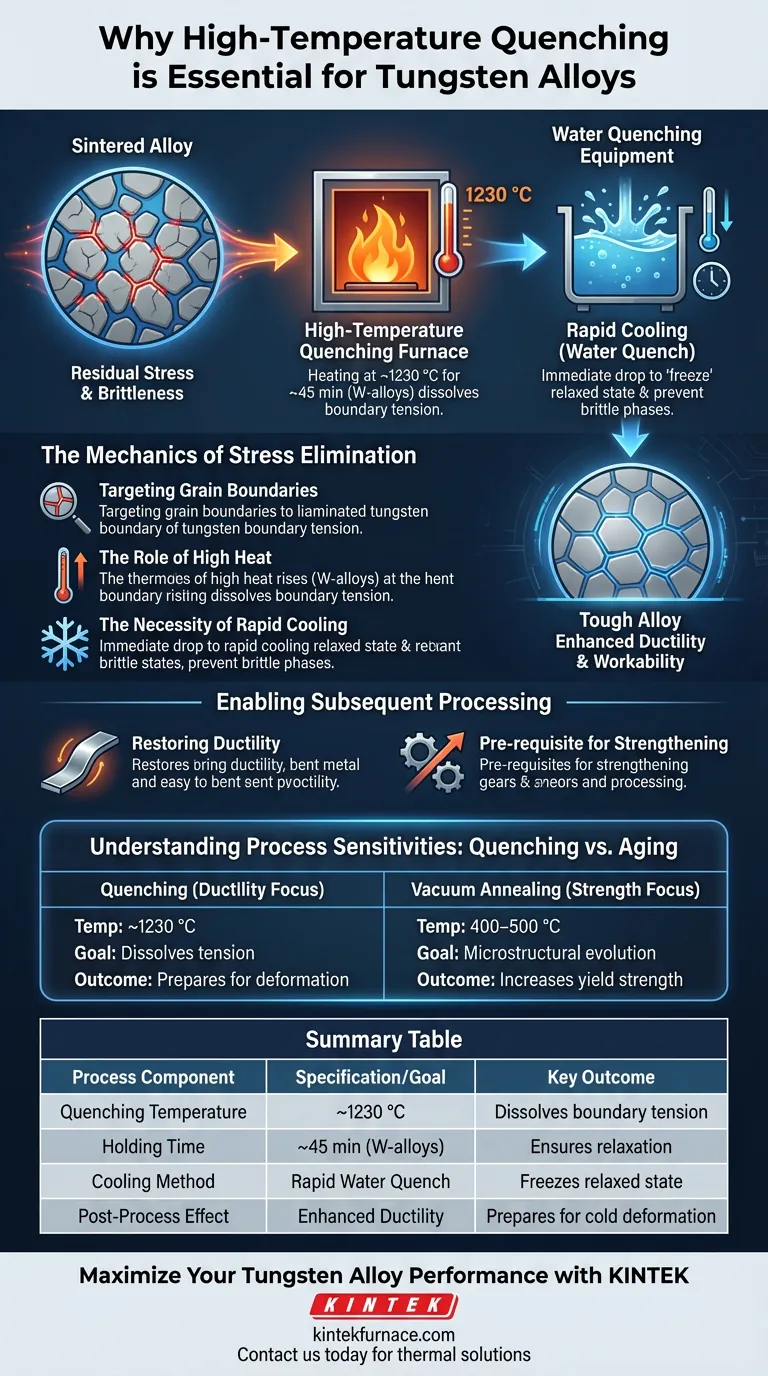

I forni di tempra ad alta temperatura e le attrezzature per la tempra ad acqua sono essenziali per sbloccare la lavorabilità meccanica delle leghe di tungsteno. Questi sistemi funzionano come un meccanismo di reset critico, riscaldando le leghe sinterizzate a temperature specifiche (tipicamente 1230 °C) prima di sottoporle a un raffreddamento rapido. Questo preciso ciclo termico è l'unico modo efficace per eliminare le tensioni residue interne presenti ai confini strutturali del materiale, preparandolo per ulteriori lavorazioni.

Concetto chiave La sinterizzazione crea tensioni significative tra i grani di tungsteno e la matrice legante, limitando la flessibilità del materiale. Il processo di tempra elimina queste tensioni per stabilizzare la duttilità e l'allungamento, trasformando la lega in un materiale tenace in grado di resistere all'incrudimento per deformazione a freddo.

La meccanica dell'eliminazione delle tensioni

Puntare ai bordi dei grani

Le leghe di tungsteno sono costituite da grani di tungsteno duri incorporati in una matrice più morbida, tipicamente nichel o cobalto. Durante la sinterizzazione, si accumulano notevoli tensioni residue ai confini tra questi due materiali distinti.

Il ruolo del calore elevato

Sono necessari forni ad alta temperatura per portare la lega a circa 1230 °C. Mantenere il materiale a questa temperatura consente alla struttura interna di rilassarsi, dissolvendo efficacemente la tensione all'interfaccia grano-matrice.

La necessità di un raffreddamento rapido

Le attrezzature per la tempra ad acqua forniscono l'immediata caduta di temperatura necessaria per "congelare" questo stato rilassato. Il raffreddamento rapido impedisce la riformazione di fasi deleterie che potrebbero verificarsi durante un raffreddamento lento, garantendo la stabilità della struttura.

Abilitazione della lavorazione successiva

Ripristino della duttilità

Il risultato principale di questo trattamento termico è un significativo miglioramento della duttilità e dell'allungamento. Senza questo passaggio, le tensioni interne renderebbero il materiale fragile e incline alla frattura sotto sforzo.

Prerequisito per l'incrudimento

Questo processo non è il passaggio finale; è una fase di preparazione. Stabilendo la tenacità ed eliminando la fragilità, il processo di tempra rende possibile eseguire successivamente l'incrudimento per deformazione a freddo senza fratturare il materiale.

Comprensione delle sensibilità del processo

Precisione nei tempi di mantenimento

Il controllo preciso del tempo di permanenza in forno è fondamentale e varia in base alla chimica. Mentre le leghe prive di tungsteno possono richiedere fino a 180 minuti per sciogliere i carburi secondari, le leghe contenenti tungsteno richiedono spesso solo 45 minuti a causa di diverse stabilità di fase.

Distinguere la tempra dall'invecchiamento

È fondamentale distinguere questa tempra ad alta temperatura da altri trattamenti. Mentre la tempra (a ~1230 °C) aumenta la duttilità, il ricottura sotto vuoto (a 400–500 °C) viene utilizzata *dopo* la deformazione per aumentare la resistenza allo snervamento e la durezza. Confondere queste fasi comporterà un fallimento immediato del materiale o il mancato rispetto delle specifiche meccaniche.

Fare la scelta giusta per il tuo obiettivo

Per ottenere le proprietà meccaniche specifiche richieste per applicazioni ad alte prestazioni come i rotori dei volani, è necessario applicare il corretto trattamento termico nella corretta fase di produzione.

- Se il tuo obiettivo principale è la lavorabilità: Dai priorità alla tempra ad alta temperatura (1230 °C) seguita da raffreddamento ad acqua per massimizzare la duttilità e preparare la lega alla deformazione a freddo.

- Se il tuo obiettivo principale è la resistenza finale: Utilizza la ricottura sotto vuoto (400–500 °C) dopo la forgiatura per innescare un'evoluzione microstrutturale che migliora la durezza e la resistenza allo snervamento.

Il successo nella lavorazione delle leghe di tungsteno risiede nella gestione disciplinata del calore per bilanciare le esigenze concorrenti di flessibilità durante la formatura e rigidità durante l'applicazione.

Tabella riassuntiva:

| Componente del processo | Specifiche / Obiettivo | Risultato chiave |

|---|---|---|

| Temperatura di tempra | Circa 1230 °C | Scioglie la tensione al confine tra i grani |

| Tempo di mantenimento | ~45 minuti (leghe W) | Garantisce il completo rilassamento della struttura interna |

| Metodo di raffreddamento | Raffreddamento rapido ad acqua | Congela lo stato rilassato; previene fasi fragili |

| Effetto post-processo | Duttilità migliorata | Prepara la lega all'incrudimento per deformazione a freddo |

Massimizza le prestazioni delle tue leghe di tungsteno con KINTEK

Non lasciare che le tensioni residue compromettano l'integrità del tuo materiale. Le soluzioni termiche ad alta precisione di KINTEK sono progettate per fornire i profili esatti di riscaldamento e raffreddamento rapido richiesti per la lavorazione complessa delle leghe di tungsteno.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di laboratorio o industriali. Sia che tu miri a migliorare la duttilità attraverso la tempra ad alta temperatura o a massimizzare la resistenza allo snervamento con la ricottura sotto vuoto, le nostre attrezzature garantiscono risultati coerenti e ripetibili.

Pronto a ottimizzare il tuo flusso di lavoro di trattamento termico? Contattaci oggi per consultare il nostro team tecnico e trovare il forno perfetto per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In quali modi i forni a vuoto personalizzati ottimizzano il processo di produzione? Aumenta l'efficienza e la qualità

- Perché i forni a tino a riduzione a gas sono preferiti per il DRI? Massimizzare l'efficienza con le risorse regionali

- Perché i forni a vuoto sono particolarmente adatti per la sinterizzazione ad alta temperatura? Garantire purezza e precisione per risultati superiori

- Come funziona un forno a crogiolo? Padroneggiare il riscaldamento indiretto per la fusione di metalli puri

- Quali sono i principali vantaggi di un ambiente sottovuoto nei forni di sinterizzazione sottovuoto personalizzati? Ottenere Purezza, Resistenza e Controllo

- Perché il metodo del flusso di Sn e la sigillatura sottovuoto sono necessari per la sintesi di cristalli singoli di NdMn2Ge2?

- Quali sono i vantaggi della sinterizzazione sotto vuoto rispetto ad altri metodi di sinterizzazione? Ottieni purezza e resistenza superiori per i tuoi componenti

- Come fanno le apparecchiature di sinterizzazione a microonde a ottenere un riscaldamento efficiente? Sbloccare la densificazione rapida di film sottili di elettrolita BCZY