In sintesi, la sinterizzazione sotto vuoto produce componenti con purezza, resistenza meccanica e precisione dimensionale superiori rispetto ad altri metodi. Eseguendo il processo sottovuoto, si previene fondamentalmente l'ossidazione e si rimuovono i gas intrappolati, portando a un prodotto finale più denso, più resistente e più pulito che spesso non richiede finiture secondarie.

Il vantaggio principale della sinterizzazione sotto vuoto non è solo il calore, ma l'ambiente chimicamente puro che crea. Eliminando i gas reattivi come l'ossigeno, consente alle particelle metalliche o ceramiche di legarsi in modo più perfetto, sbloccando il massimo potenziale del materiale in termini di densità e resistenza.

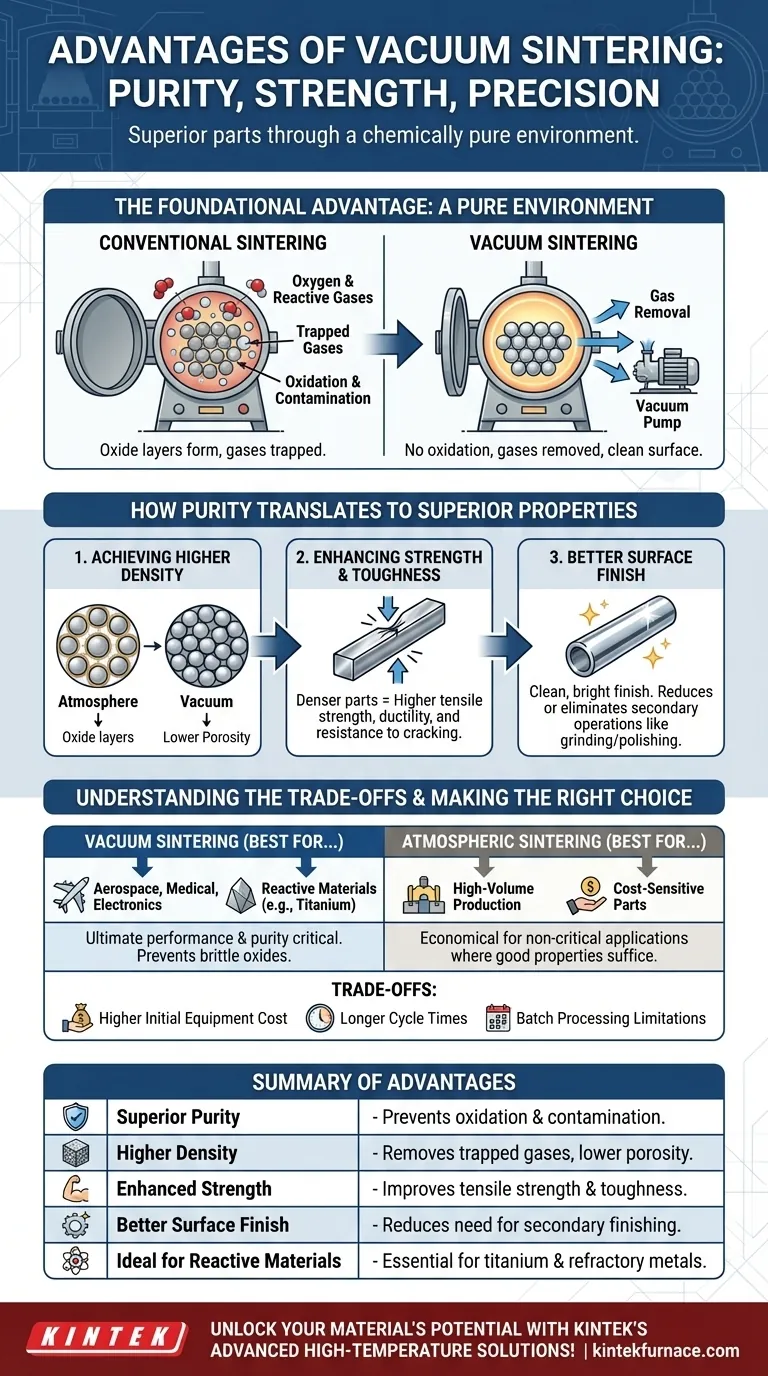

Il Vantaggio Fondamentale: Un Ambiente Puro

La caratteristica distintiva della sinterizzazione sotto vuoto è la rimozione dell'atmosfera dalla camera del forno. Questo singolo atto è la causa principale dei suoi benefici più significativi.

Eliminazione di Ossidazione e Contaminazione

Nella sinterizzazione convenzionale, le alte temperature fanno sì che le particelle reagiscano con l'ossigeno e altri gas presenti nell'aria, formando strati di ossido sulle loro superfici.

Un ambiente sottovuoto rimuove questi gas reattivi. Ciò impedisce la formazione di pellicole di ossido, garantendo una finitura superficiale pulita e brillante e assicurando la purezza chimica del componente finale.

Rimozione di Gas Intrappolati e Adsorbiti

I materiali in polvere hanno naturalmente gas adsorbiti sulle loro superfici particellari e intrappolati nelle cavità tra di esse.

Durante la sinterizzazione sotto vuoto, questi gas vengono estratti dal materiale prima che i pori si chiudano. Questo effetto di "degassaggio" è cruciale per ottenere un componente con porosità interna minima.

Come la Purezza si Traduce in Proprietà Meccaniche Superiori

Creando un ambiente incontaminato, la sinterizzazione sotto vuoto migliora direttamente le caratteristiche fisiche del pezzo finito, rendendolo più resistente e affidabile.

Raggiungimento di Maggiore Densità e Minore Porosità

Gli strati di ossido e i gas intrappolati agiscono da barriere, inibendo la diffusione e la saldatura tra le particelle.

Rimuovendo queste barriere, la sinterizzazione sotto vuoto promuove un contatto più efficace tra le particelle. Ciò si traduce in un pezzo finale con maggiore densità e porosità significativamente inferiore, che sono indicatori chiave di un processo di sinterizzazione riuscito.

Miglioramento di Resistenza e Tenacità

La porosità è una fonte diretta di debolezza in un pezzo sinterizzato, agendo come punto potenziale di innesco delle cricche.

Poiché i pezzi sinterizzati sottovuoto sono più densi e presentano meno vuoti interni, esibiscono costantemente una maggiore resistenza alla trazione, duttilità e tenacità complessiva rispetto ai pezzi sinterizzati in atmosfera.

Miglioramento della Finitura Superficiale e Riduzione delle Rilavorazioni

L'assenza di ossidazione significa che i pezzi escono dal forno con una finitura pulita, spesso a specchio. Ciò riduce drasticamente o elimina la necessità di operazioni secondarie costose e lunghe come la rettifica, la lucidatura o la pulizia.

Comprensione dei Compromessi

Sebbene potente, la sinterizzazione sotto vuoto non è la scelta predefinita per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo Iniziale dell'Attrezzatura Superiore

I forni sottovuoto sono sistemi complessi che richiedono camere robuste, sistemi di pompaggio e controlli sofisticati. Ciò si traduce in un investimento di capitale iniziale significativamente più elevato rispetto ai forni atmosferici convenzionali.

Tempi di Ciclo Più Lunghi

Il processo di aspirazione della camera al livello di vuoto richiesto aggiunge tempo a ogni ciclo. Inoltre, il raffreddamento è spesso più lento nel vuoto, il che può estendere il tempo di lavorazione complessivo e limitare la produttività.

Limitazioni dell'Elaborazione a Lotti

La maggior parte delle operazioni di sinterizzazione sotto vuoto sono processi a lotti, che possono essere meno efficienti per linee di produzione continua ad altissimo volume in cui eccellono i forni atmosferici a nastro trasportatore.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di sinterizzazione corretto dipende interamente dai requisiti di prestazione e dai vincoli di costo del tuo progetto.

- Se la tua attenzione principale è sulle prestazioni assolute e la purezza del materiale: La sinterizzazione sotto vuoto è la scelta superiore per applicazioni critiche nei settori aerospaziale, medicale ed elettronico, dove la contaminazione è inaccettabile.

- Se la tua attenzione principale è sulla produzione ad alto volume e sensibile ai costi: La sinterizzazione atmosferica convenzionale può essere più economica per componenti per i quali proprietà meccaniche buone, ma non impeccabili, sono sufficienti.

- Se stai lavorando con materiali reattivi come titanio o metalli refrattari: La sinterizzazione sotto vuoto è spesso l'unico metodo praticabile per prevenire la formazione di ossidi fragili che distruggerebbero le proprietà del materiale.

In definitiva, scegliere la sinterizzazione sotto vuoto è un investimento per ottenere la massima qualità possibile del componente e l'integrità del materiale.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Purezza Superiore | Previene l'ossidazione e la contaminazione per componenti chimicamente puri. |

| Maggiore Densità | Rimuove i gas intrappolati, risultando in componenti più densi con minore porosità. |

| Resistenza Meccanica Migliorata | Migliora la resistenza alla trazione, la duttilità e la tenacità. |

| Migliore Finitura Superficiale | Riduce o elimina la necessità di operazioni di finitura secondaria. |

| Ideale per Materiali Reattivi | Essenziale per la sinterizzazione di titanio e metalli refrattari senza formazione di ossidi. |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni per sinterizzazione sottovuoto, forni a tubo e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, fornendo purezza, resistenza ed efficienza superiori. Contattaci oggi stesso per discutere di come possiamo migliorare il tuo processo di sinterizzazione e ottenere risultati eccezionali per le tue applicazioni critiche nei settori aerospaziale, medicale ed elettronico!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte