Le apparecchiature di sinterizzazione a microonde ottengono un riscaldamento efficiente accoppiando direttamente un campo elettromagnetico a microonde con le caratteristiche di perdita dielettrica del materiale ceramico BCZY. Invece di applicare calore esternamente, questa interazione fa sì che l'intero volume del materiale generi calore internamente, con conseguente aumento rapido e uniforme della temperatura.

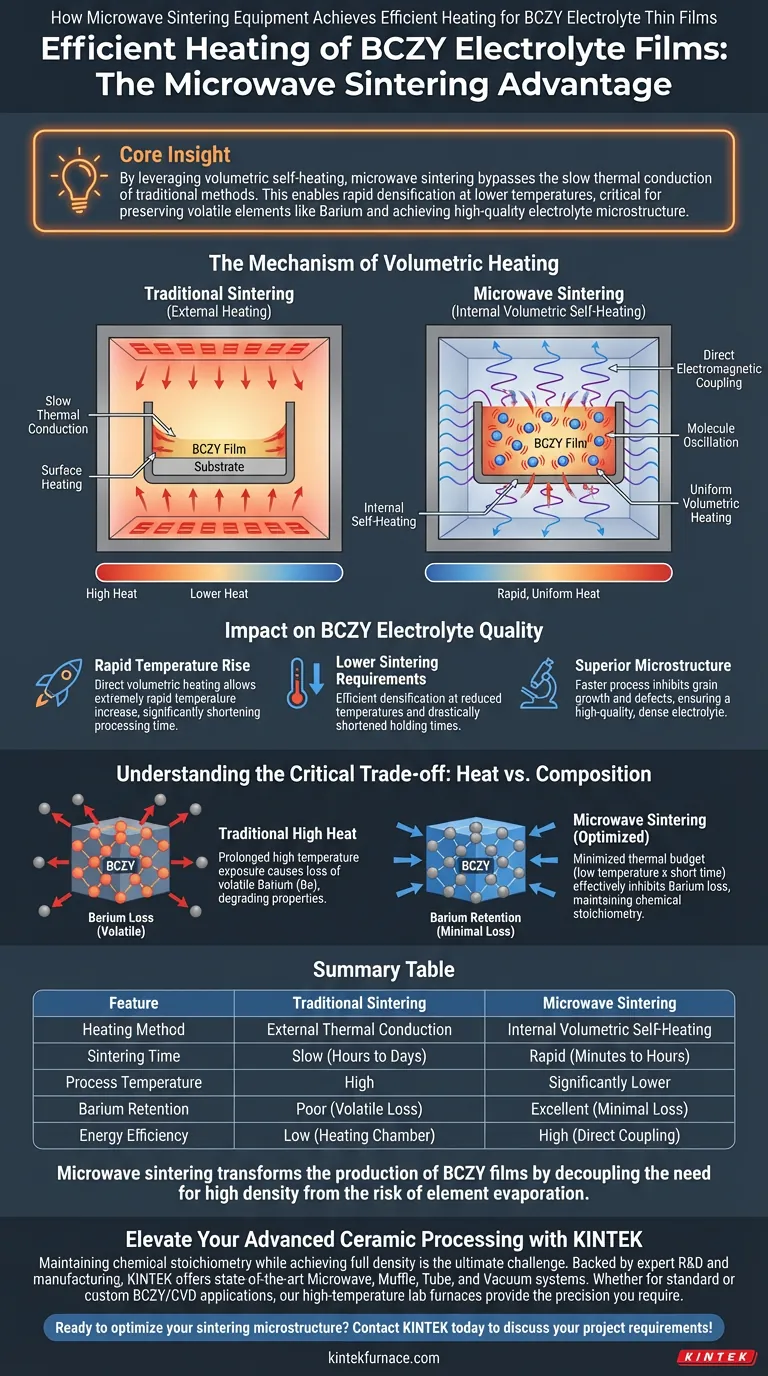

Intuizione chiave: Sfruttando l'auto-riscaldamento volumetrico, la sinterizzazione a microonde aggira la lenta conduzione termica dei metodi tradizionali. Ciò consente una rapida densificazione a temperature più basse, fondamentale per preservare elementi volatili come il bario e ottenere una microstruttura dell'elettrolita di alta qualità.

Il Meccanismo del Riscaldamento Volumetrico

Accoppiamento Elettromagnetico Diretto

I forni tradizionali si basano su elementi riscaldanti per riscaldare l'aria, che a sua volta riscalda la superficie del materiale. La sinterizzazione a microonde opera in modo diverso generando un campo elettromagnetico.

Questo campo interagisce direttamente con il meccanismo di perdita dielettrica all'interno del materiale ceramico. L'energia viene trasferita direttamente alle molecole, costringendole ad allinearsi e oscillare, generando così energia termica.

Auto-riscaldamento Interno

Questo processo crea una modalità di auto-riscaldamento in cui il materiale agisce come fonte di calore.

Poiché il calore viene generato internamente anziché applicato esternamente, il risultato è il riscaldamento volumetrico. L'intero materiale si riscalda contemporaneamente, garantendo un'elevata efficienza energetica ed eliminando il tempo di ritardo associato alla conduzione termica.

Impatto sulla Qualità dell'Elettrolita BCZY

Rapido Aumento della Temperatura

La natura diretta del riscaldamento volumetrico consente un rapido aumento della temperatura.

L'apparecchiatura può portare i film sottili di BCZY allo stato di sinterizzazione necessario molto più velocemente dei forni convenzionali. Ciò riduce significativamente il tempo di elaborazione complessivo.

Requisiti di Sinterizzazione Inferiori

La sinterizzazione a microonde è altamente efficiente, consentendo al materiale di densificarsi a temperature di sinterizzazione ridotte.

Inoltre, i tempi di mantenimento, ovvero la durata per cui il materiale deve rimanere al calore massimo, sono drasticamente ridotti. Questa combinazione di velocità e minore apporto di calore è un chiaro vantaggio rispetto ai metodi di riscaldamento resistivo.

Comprendere il Compromesso Critico: Calore vs. Composizione

La Sfida della Volatilità

Nella lavorazione delle ceramiche, esiste spesso un compromesso tra il raggiungimento di un'elevata densità (che richiede calore) e il mantenimento della composizione chimica.

Per gli elettroliti BCZY, l'esposizione prolungata a temperature elevate causa tipicamente la perdita di elementi volatili, in particolare il bario (Ba). La perdita di bario degrada le proprietà del materiale.

Come la Sinterizzazione a Microonde Risolve Questo Problema

Le apparecchiature a microonde risolvono questo compromesso minimizzando il "budget" termico (temperatura x tempo).

Poiché il processo richiede temperature più basse e tempi di mantenimento più brevi, inibisce efficacemente la perdita di bario. Ciò si traduce in una microstruttura e densità superiori senza compromettere la stechiometria chimica della membrana.

Fare la Scelta Giusta per il Tuo Progetto

La sinterizzazione a microonde non riguarda solo la velocità; è uno strumento di controllo qualità per le ceramiche volatili.

- Se la tua priorità principale è l'integrità composizionale: Scegli la sinterizzazione a microonde per ridurre al minimo l'evaporazione di elementi volatili come il bario, garantendo che l'elettrolita mantenga la sua struttura chimica prevista.

- Se la tua priorità principale è la densità microstrutturale: Utilizza la capacità di riscaldamento volumetrico per ottenere una membrana più densa e uniforme di quanto sia tipicamente possibile con i metodi di riscaldamento superficiale.

La sinterizzazione a microonde trasforma la produzione di film BCZY disaccoppiando la necessità di un'elevata densità dal rischio di evaporazione degli elementi.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione Tradizionale | Sinterizzazione a Microonde |

|---|---|---|

| Metodo di Riscaldamento | Conduzione Termica Esterna | Auto-riscaldamento Volumetrico Interno |

| Tempo di Sinterizzazione | Lento (Ore o Giorni) | Rapido (Minuti o Ore) |

| Temperatura di Processo | Alta | Significativamente Più Bassa |

| Ritenzione di Bario | Scarsa (Perdita Volatile) | Eccellente (Perdita Minima) |

| Efficienza Energetica | Bassa (Camera di Riscaldamento) | Alta (Accoppiamento Diretto) |

Eleva la Tua Lavorazione di Ceramiche Avanzate con KINTEK

Mantenere la stechiometria chimica ottenendo la piena densità è la sfida definitiva nella fabbricazione di elettroliti. Supportata da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia a microonde, muffola, a tubo e sottovuoto progettati per risolvere le tue sfide termiche più complesse. Sia che tu abbia bisogno di una soluzione standard o di un sistema completamente personalizzabile per applicazioni BCZY o CVD uniche, i nostri forni da laboratorio ad alta temperatura forniscono la precisione richiesta.

Pronto a ottimizzare la tua microstruttura di sinterizzazione? Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo l'ambiente a pressione negativa di un forno a infiltrazione sotto vuoto migliora i compositi? Raggiunge il 100% di densità

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sottovuoto per pannelli filtranti compositi? Garantire risultati di pressatura a caldo privi di difetti.

- In che modo la carburazione sottovuoto migliora l'efficienza operativa? Aumenta velocità, qualità e risparmi sui costi

- Quali condizioni critiche fornisce un forno per sinterizzazione sottovuoto per SiCf/Al-Mg? Ottimizza la solidificazione del tuo composito

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- In che modo il rinvenimento sotto vuoto contribuisce all'efficienza energetica? Un design superiore del forno riduce drasticamente gli sprechi termici e taglia i costi.

- Quali sono i vantaggi dei materiali isolanti del forno a vuoto? Aumenta l'efficienza e la precisione

- Quali applicazioni industriali beneficiano dei forni ad arco sotto vuoto? Essenziali per l'aerospaziale, il medicale e l'energia