I forni a vuoto sono particolarmente adatti per la sinterizzazione ad alta temperatura perché forniscono un ambiente di riscaldamento eccezionalmente pulito, controllabile e uniforme. Ciò previene l'ossidazione e la contaminazione di materiali sensibili, garantendo che i pezzi risultanti abbiano integrità strutturale e purezza superiori, un risultato difficile da ottenere nei forni atmosferici convenzionali.

La sinterizzazione ad alte temperature rende i materiali altamente reattivi ai gas atmosferici come l'ossigeno, che possono rovinare il prodotto finale. Il vantaggio principale di un forno a vuoto è la sua capacità di rimuovere questa atmosfera, creando un ambiente incontaminato che consente un controllo preciso dell'intero processo termico.

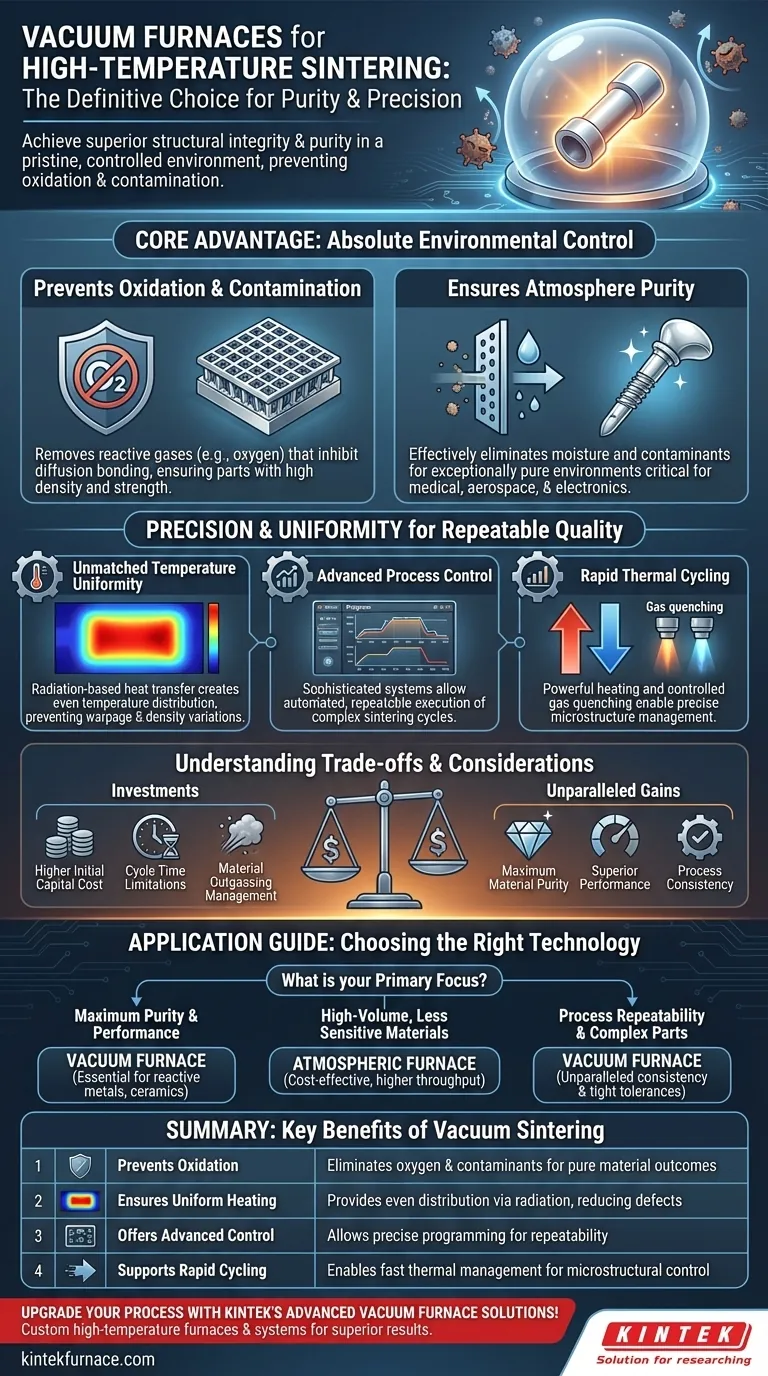

Il Vantaggio Fondamentale: Controllo Ambientale Assoluto

La ragione principale per cui la tecnologia del vuoto viene abbinata alla sinterizzazione ad alta temperatura è la sua capacità di creare un ambiente chimicamente inerte. Ciò cambia fondamentalmente ciò che è possibile durante il processo.

Prevenire Ossidazione e Contaminazione

A temperature elevate, la maggior parte dei metalli e molte ceramiche diventano altamente suscettibili all'ossidazione. La presenza di ossigeno, anche in tracce, può formare strati di ossido indesiderati sulle particelle di polvere.

Questi strati inibiscono la diffusione del legame che è centrale per la sinterizzazione, con conseguenti pezzi con scarsa densità, ridotta resistenza e proprietà del materiale compromesse. Un forno a vuoto rimuove la stragrande maggioranza dell'ossigeno e di altri gas reattivi, proteggendo l'integrità del materiale.

Garantire la Purezza dell'Atmosfera

Oltre al solo ossigeno, un vuoto rimuove efficacemente l'umidità e altri contaminanti volatili che possono essere presenti nella camera del forno o rilasciati dai pezzi stessi (outgassing). Ciò assicura che il processo di sinterizzazione avvenga in un ambiente eccezionalmente puro, fondamentale per le applicazioni mediche, aerospaziali ed elettroniche dove la purezza del materiale è un imperativo.

Precisione e Uniformità per una Qualità Ripetibile

Il controllo è il secondo pilastro della superiorità di un forno a vuoto. La capacità di dettare e mantenere condizioni esatte durante tutto il ciclo assicura risultati coerenti da lotto a lotto.

Uniformità di Temperatura Ineguagliabile

L'ambiente a vuoto aiuta a creare una distribuzione della temperatura estremamente uniforme. Senza correnti d'aria che creano punti caldi e freddi, il calore viene trasferito principalmente tramite irraggiamento, il che fornisce un riscaldamento uniforme su tutto il carico di lavoro. Ciò assicura che ogni pezzo e ogni sezione di un pezzo sinterizzi in modo coerente, prevenendo deformazioni e variazioni di densità.

Controllo Avanzato del Processo

I moderni forni a vuoto sono dotati di sistemi di controllo sofisticati. Questi consentono la programmazione multistadio di temperatura, velocità di riscaldamento/raffreddamento e livelli di vuoto. Questo alto grado di automazione e controllo consente di eseguire cicli di sinterizzazione complessi con perfetta ripetibilità, un requisito chiave per la produzione industriale.

Riscaldamento e Raffreddamento Rapidi

Molti forni a vuoto ad alta temperatura sono progettati per cicli termici rapidi. La combinazione di potenti elementi riscaldanti e raffreddamento a gas controllato (utilizzando gas inerti come Argon o Azoto) consente agli operatori di gestire con precisione la microstruttura del materiale controllando le velocità di riscaldamento e raffreddamento, affinando ulteriormente le sue proprietà finali.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, i forni a vuoto non sono la soluzione universale per tutte le esigenze di sinterizzazione. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale Più Elevato

I forni a vuoto e i relativi sistemi di pompaggio rappresentano un costo di capitale significativamente più elevato rispetto ai forni atmosferici standard. La complessità e l'ingegneria di precisione richieste ne fanno aumentare il prezzo.

Limitazioni del Tempo Ciclo

Raggiungere un vuoto profondo richiede tempo. La fase di pompaggio (pump-down) può aggiungere tempo considerevole al ciclo di processo complessivo, il che può influire sulla produttività per pezzi ad alto volume e basso margine, dove la velocità è il motore principale.

Degassamento (Outgassing) dei Materiali

Alcuni materiali o agenti leganti possono rilasciare quantità significative di gas quando vengono riscaldati sotto vuoto (un processo noto come degassamento o outgassing). Ciò può contaminare il forno e rendere difficile mantenere il livello di vuoto desiderato, richiedendo un'attenta selezione dei materiali e progettazione del processo.

Come Applicare Questo al Tuo Progetto

La scelta della tecnologia del forno deve essere direttamente collegata ai requisiti del tuo prodotto finale.

- Se la tua priorità principale è la massima purezza e prestazione del materiale: Un forno a vuoto è la scelta definitiva. È essenziale per metalli reattivi come titanio, metalli refrattari e ceramiche ad alte prestazioni.

- Se la tua priorità principale è la produzione ad alto volume di materiali meno sensibili: Un forno atmosferico (come un forno a nastro continuo) può offrire una soluzione più conveniente con una maggiore produttività.

- Se la tua priorità principale è la ripetibilità del processo per componenti complessi: Il controllo termico e atmosferico preciso di un forno a vuoto offre una coerenza senza pari per i componenti con tolleranze ristrette.

In definitiva, scegliere un forno a vuoto è un investimento nel controllo del processo, garantendo la massima qualità possibile per le applicazioni più esigenti.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Previene l'Ossidazione | Elimina ossigeno e contaminanti per risultati di materiale puro |

| Garantisce Riscaldamento Uniforme | Fornisce una distribuzione uniforme della temperatura tramite irraggiamento, riducendo i difetti |

| Offre Controllo Avanzato | Consente la programmazione precisa di temperatura e vuoto per la ripetibilità |

| Supporta Cicli Rapidi | Consente riscaldamento/raffreddamento veloci con raffreddamento a gas per il controllo della microstruttura |

Migliora il tuo processo di sinterizzazione con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Vuoto e Atmosferici e Sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Ottieni purezza, precisione e prestazioni superiori: contattaci oggi per discutere come possiamo migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto