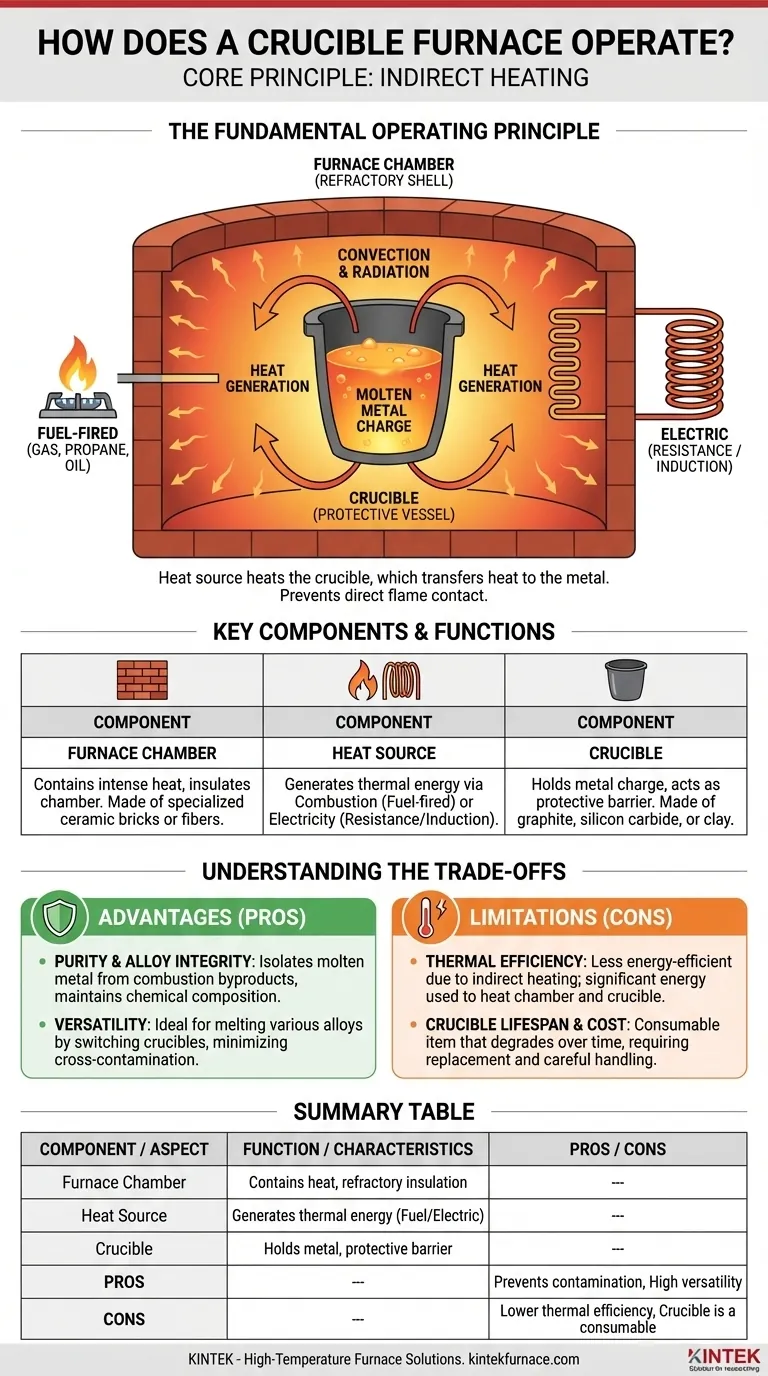

In sostanza, un forno a crogiolo funziona utilizzando una fonte di calore esterna per riscaldare un contenitore durevole, il crogiolo, anziché riscaldare direttamente il metallo. Questa camera del forno ad alta temperatura riscalda il crogiolo tramite convezione e irraggiamento, e il crogiolo, a sua volta, trasferisce quel calore al metallo caricato all'interno finché non si fonde. Una volta fuso, il metallo può essere versato in sicurezza per la colata.

Il principio fondamentale di un forno a crogiolo è il riscaldamento indiretto. La sua progettazione separa intenzionalmente il metallo dalla fiamma diretta o dagli elementi riscaldanti, il che previene la contaminazione e consente la fusione precisa di un'ampia varietà di leghe.

Il Principio Operativo Fondamentale

Il funzionamento di un forno a crogiolo può essere suddiviso in tre componenti chiave: la camera che contiene il calore, la fonte che lo genera e il recipiente che contiene il metallo.

La Camera del Forno (Il Rivestimento Refrattario)

Il corpo esterno del forno è costruito con materiali refrattari, come mattoni o fibre ceramiche speciali.

Questi materiali sono progettati per resistere a temperature estreme senza degradarsi. Il loro compito principale è contenere il calore intenso e isolare la camera, concentrando l'energia termica sul crogiolo.

La Fonte di Calore (Generazione di Energia Termica)

Il calore viene generato con uno dei due metodi principali: combustione o elettricità.

I forni a combustibile utilizzano un bruciatore per bruciare gas naturale, propano o olio. I gas caldi risultanti circolano all'interno della camera, trasferendo calore al crogiolo.

I forni elettrici utilizzano elementi riscaldanti a resistenza che rivestono le pareti della camera o, nei sistemi più avanzati, l'induzione. I forni a induzione utilizzano un potente campo elettromagnetico per indurre una corrente elettrica direttamente all'interno del crogiolo o del metallo stesso, generando calore rapido ed efficiente.

Il Crogiolo (Il Recipiente Protettivo)

Il crogiolo è il cuore del sistema. È un recipiente realizzato con materiali come grafite, carburo di silicio o argilla che possono sopportare shock termici estremi.

Il suo ruolo critico è contenere il metallo e agire come barriera, proteggendolo dalle impurità che potrebbero essere introdotte dal contatto diretto con la fiamma. Ciò è essenziale per mantenere la purezza e le proprietà specifiche della lega.

Il Meccanismo di Trasferimento del Calore

Il calore si sposta dalla fonte al metallo principalmente attraverso convezione e irraggiamento. I gas caldi o gli elementi elettrici incandescenti irradiano calore verso le pareti del crogiolo e l'interno del forno.

Contemporaneamente, l'aria o i gas all'interno della camera circolano per convezione, garantendo ulteriormente che il crogiolo venga riscaldato uniformemente da tutti i lati. Questo riscaldamento completo è ciò che fonde il metallo caricato all'interno del crogiolo.

Comprendere i Compromessi

Sebbene efficace, la progettazione del forno a crogiolo presenta vantaggi e limitazioni intrinseci che sono fondamentali da comprendere per qualsiasi applicazione.

Vantaggio: Purezza e Integrità della Lega

Il più grande beneficio è la prevenzione della contaminazione. Isolando il metallo fuso dai sottoprodotti della combustione, la composizione chimica della lega rimane inalterata. Ciò è cruciale per i metalli in cui anche impurità minime possono alterare drasticamente le loro proprietà meccaniche.

Vantaggio: Versatilità

I forni a crogiolo sono ideali per le fonderie che devono fondere molti tipi diversi di leghe. Poiché il metallo è contenuto, passare dalla fusione dell'alluminio a quella del bronzo richiede semplicemente l'uso di un crogiolo dedicato diverso, riducendo al minimo la contaminazione incrociata.

Limitazione: Efficienza Termica

Il riscaldamento indiretto è intrinsecamente meno efficiente dal punto di vista energetico rispetto ai metodi di fusione diretta. Una quantità significativa di energia viene utilizzata per riscaldare la camera del forno e il crogiolo stesso prima che il metallo inizi a fondere. Parte del calore viene sempre dispersa attraverso la struttura del forno.

Limitazione: Durata e Costo del Crogiolo

I crogioli sono articoli di consumo. Si degradano nel tempo a causa dello stress termico e delle reazioni chimiche con il metallo fuso. La loro sostituzione rappresenta un costo operativo ricorrente e richiede una manipolazione attenta per evitare un guasto catastrofico.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione specifica di un forno a crogiolo è sempre legata alla sua applicazione prevista. La scelta del tipo giusto dipende interamente dal metallo con cui si lavora e dal risultato desiderato.

- Se il tuo obiettivo principale è la fusione di metalli non ferrosi comuni (come alluminio o bronzo): Un forno a crogiolo standard alimentato a combustibile o a resistenza elettrica è la soluzione più pratica e diffusa.

- Se il tuo obiettivo principale è la produzione di leghe ad alta purezza o reattive (come titanio o acciai speciali): È necessario un forno a induzione che utilizzi un crogiolo sigillato ermeticamente per prevenire qualsiasi contaminazione atmosferica.

- Se il tuo obiettivo principale è la flessibilità operativa per piccoli lotti: Un forno "a sollevamento", in cui il crogiolo viene rimosso fisicamente per la colata, offre un flusso di lavoro più semplice rispetto a un forno "inclinabile" più grande e fisso.

Comprendere questo principio fondamentale del riscaldamento indiretto e contenuto è la chiave per padroneggiare l'uso di un forno a crogiolo per qualsiasi compito metallurgico.

Tabella Riassuntiva:

| Componente | Funzione | Caratteristiche Chiave |

|---|---|---|

| Camera del Forno | Contiene il calore | Realizzata con materiali refrattari (mattoni/fibre ceramiche) per l'isolamento |

| Fonte di Calore | Genera energia termica | A combustibile (gas, propano, olio) o Elettrico (resistenza, induzione) |

| Crogiolo | Contiene la carica metallica | Realizzato in grafite, carburo di silicio o argilla; funge da barriera protettiva |

| Pro | Contro | |

| :--- | :--- | |

| Previene la contaminazione, garantendo la purezza della lega | Minore efficienza termica (riscaldamento indiretto) | |

| Elevata versatilità per diverse leghe | Il crogiolo è un consumabile, che aumenta il costo operativo |

Hai Bisogno di una Soluzione Forno ad Alta Temperatura Su Misura per il Tuo Laboratorio?

Comprendere il funzionamento preciso di un forno a crogiolo è fondamentale per ottenere fusioni pure e incontaminate. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate e personalizzate per diversi laboratori.

La nostra linea di prodotti, che comprende Forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche, sia che tu stia fondendo metalli non ferrosi comuni o producendo leghe reattive ad alta purezza.

Lascia che ti aiutiamo a ottimizzare i tuoi processi metallurgici. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire la soluzione forno perfetta per i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Perché i forni per trattamento termico sottovuoto sono essenziali per l'industria aerospaziale? Garantire l'integrità superiore dei materiali per applicazioni ad alto rischio

- Come fa un sistema di controllo preciso della temperatura a prevenire la perdita di cloruro di rubidio? Ottimizzare la resa della distillazione sotto vuoto

- Come contribuisce un forno ad alta temperatura sotto vuoto all'incollaggio del fosforo ceramico? Guida all'incollaggio di precisione

- Quali sono i componenti chiave di un forno a sinterizzazione sotto vuoto? Parti essenziali per la lavorazione di materiali di precisione

- Quale ruolo chiave svolge un forno di essiccazione sotto vuoto da laboratorio nella lavorazione degli elettrodi catodici? Garantire la massima stabilità della batteria

- I forni sottovuoto orizzontali possono essere personalizzati per esigenze specifiche? Personalizza il tuo processo termico per risultati ottimali

- Come funziona un forno di sinterizzazione sotto vuoto in termini di riscaldamento? Sinterizzazione di precisione avanzata per materiali superiori

- Quali tipi di materiali vengono lavorati utilizzando forni a resistenza sottovuoto? Ideali per metalli reattivi, leghe e ceramiche