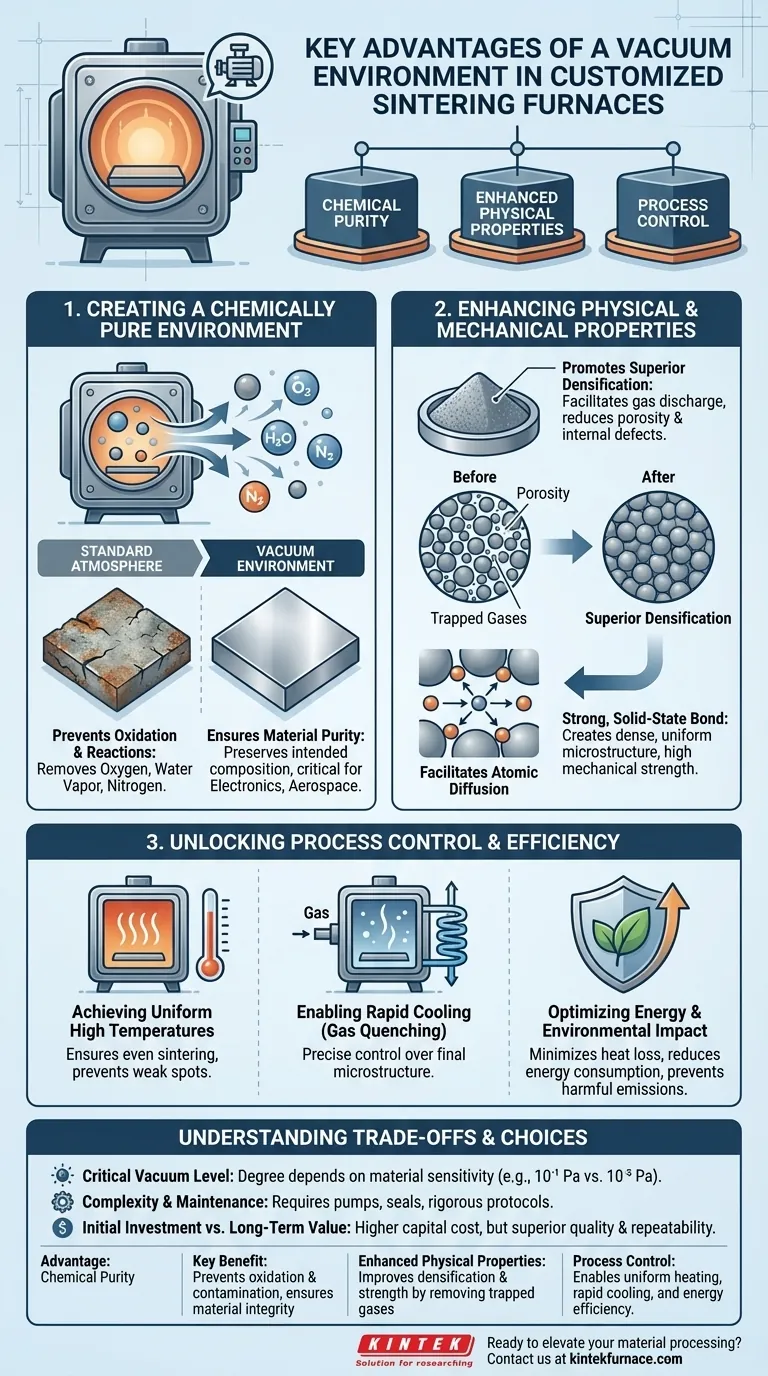

Nel suo nucleo, un ambiente sottovuoto in un forno di sinterizzazione personalizzato offre tre vantaggi fondamentali: crea un'atmosfera chimicamente pura, migliora la struttura fisica del materiale e consente un controllo del processo senza pari. Rimuovendo i gas reattivi come l'ossigeno, il vuoto previene l'ossidazione e la contaminazione, mentre l'assenza di pressione atmosferica facilita la rimozione dei gas intrappolati all'interno del materiale, portando a densità e resistenza superiori.

Il vero valore del vuoto non è semplicemente l'assenza di aria, ma la creazione di un ambiente controllato con precisione. Questo controllo consente di manipolare fondamentalmente le proprietà chimiche e fisiche di un materiale per raggiungere un livello di qualità e prestazioni impossibile in un'atmosfera standard.

La Funzione Principale: Creare un Ambiente Chimicamente Puro

Il ruolo primario del vuoto è eliminare le reazioni chimiche indesiderate che degradano la qualità del materiale. Ciò si ottiene rimuovendo i gas atmosferici che altrimenti interferirebbero con il processo di sinterizzazione ad alte temperature.

Prevenzione dell'Ossidazione e delle Reazioni

Per molti materiali avanzati, in particolare metalli reattivi e ceramiche non ossidiche, l'esposizione all'ossigeno ad alte temperature è catastrofica. Porta alla formazione di strati di ossido che compromettono l'integrità del materiale.

Un ambiente sottovuoto rimuove non solo l'ossigeno ma anche altri componenti dannosi come il vapore acqueo e l'azoto, prevenendo una vasta gamma di reazioni chimiche indesiderate e preservando la composizione prevista del materiale.

Garantire la Purezza del Materiale

Prevenendo queste reazioni indesiderate, il vuoto assicura la purezza del prodotto finale. La contaminazione da parte dei gas atmosferici può alterare le proprietà elettriche, meccaniche o chimiche.

Mantenere la purezza è fondamentale in settori come l'elettronica, gli impianti medici e l'aerospaziale, dove anche le più piccole impurità possono portare al guasto dei componenti.

Miglioramento delle Proprietà Fisiche e Meccaniche

Oltre alla purezza chimica, il vuoto influenza direttamente la struttura fisica della parte sinterizzata, portando a prestazioni meccaniche superiori.

Promozione di una Densificazione Superiore

La sinterizzazione prevede il legame delle particelle per formare una massa solida. I gas intrappolati nei pori tra queste particelle possono inibire questo processo, risultando in un prodotto finale poroso e più debole.

Il vuoto facilita lo scarico di questi gas intrappolati, consentendo al materiale di consolidarsi più efficacemente. Questa riduzione della porosità e dei difetti interni porta a una densificazione significativamente maggiore.

Facilitare la Diffusione Atomica

In assenza di pressione atmosferica e molecole di gas interferenti, gli atomi possono muoversi e legarsi più liberamente attraverso i confini delle particelle. Questa diffusione atomica potenziata è il meccanismo fondamentale alla base della creazione di un legame solido e resistente.

Il risultato è una parte monolitica con una microstruttura densa e uniforme, che è la base per l'alta resistenza meccanica e l'affidabilità.

Sbloccare il Controllo e l'Efficienza del Processo

I forni sottovuoto personalizzati sono sistemi ingegnerizzati in cui il vuoto è una parte chiave di un processo altamente controllato, che porta a vantaggi operativi ed economici.

Raggiungere Temperature Elevate Uniformi

Il vuoto è un eccellente isolante. Questa proprietà, combinata con materiali isolanti avanzati (come la grafite) e una distribuzione ottimizzata degli elementi riscaldanti, consente al forno di raggiungere e mantenere temperature estremamente uniformi.

Questa uniformità assicura che l'intero componente si sinterizzi in modo omogeneo, prevenendo punti deboli o deformazioni.

Abilitare il Raffreddamento Rapido (Tempra a Gas)

Mentre il vuoto viene utilizzato per il riscaldamento, la camera sigillata consente un raffreddamento rapido ripristinando il riempimento con un gas inerte come argon o azoto. Questo processo, noto come tempra a gas (gas quenching), fornisce un controllo preciso sulla microstruttura e sulle proprietà finali del materiale.

Ottimizzazione dell'Impatto Energetico e Ambientale

La natura chiusa e ben isolata di un forno sottovuoto minimizza la perdita di calore, riducendo il consumo energetico rispetto ai forni atmosferici.

Inoltre, trattandosi di un sistema chiuso, impedisce il rilascio di gas di scarico nocivi, aiutando a soddisfare gli standard ambientali e riducendo i costi associati al trattamento delle emissioni.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la sinterizzazione sottovuoto è un processo specializzato con requisiti unici. Comprendere questi fattori è fondamentale per un'implementazione di successo.

Il Ruolo Critico del Livello di Vuoto

La "qualità" richiesta del vuoto non è universale. Il necessario grado di vuoto (ad esempio, 10⁻¹ Pa rispetto a 10⁻⁵ Pa) dipende interamente dalla sensibilità del materiale in lavorazione.

Scegliere il livello di vuoto sbagliato può o non prevenire l'ossidazione o rappresentare un livello di controllo non necessario e costoso. Un forno personalizzato consente di specificare il livello preciso richiesto dal processo.

Complessità e Manutenzione

I sistemi sottovuoto, con le loro pompe, guarnizioni e manometri, aggiungono un livello di complessità all'attrezzatura. Sebbene i forni moderni siano progettati con un'elevata automazione e per una manutenzione più semplice, richiedono protocolli di manutenzione rigorosi per garantirne le prestazioni e la longevità.

Investimento Iniziale rispetto al Valore a Lungo Termine

I forni di sinterizzazione sottovuoto personalizzati rappresentano un investimento di capitale significativo. La giustificazione risiede nel valore a lungo termine derivante dalla qualità superiore del prodotto, dalle proprietà migliorate del materiale e da un processo di produzione ottimizzato e altamente ripetibile che è semplicemente non realizzabile in altro modo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno di sinterizzazione sottovuoto dovrebbe essere guidata dalle specifiche esigenze del materiale e dai requisiti di prestazione.

- Se la tua attenzione principale è la lavorazione di materiali sensibili all'ossidazione: Il vuoto è irrinunciabile per prevenire il degrado chimico e garantire la purezza del materiale.

- Se la tua attenzione principale è ottenere la massima densità e resistenza meccanica: L'ambiente sottovuoto è essenziale per eliminare la porosità e creare un prodotto finale superiore e ad alte prestazioni.

- Se la tua attenzione principale è la ripetibilità del processo per componenti avanzati: Un forno sottovuoto personalizzato offre un controllo senza pari sull'ambiente termico e atmosferico, garantendo risultati coerenti lotto dopo lotto.

In definitiva, investire in un processo di sinterizzazione sottovuoto significa ottenere un controllo preciso sulle proprietà fondamentali del tuo materiale.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Purezza Chimica | Previene l'ossidazione e la contaminazione, garantendo l'integrità del materiale |

| Proprietà Fisiche Migliorate | Migliora la densificazione e la resistenza rimuovendo i gas intrappolati |

| Controllo del Processo | Consente riscaldamento uniforme, raffreddamento rapido ed efficienza energetica |

Pronto ad elevare la tua lavorazione dei materiali con un forno di sinterizzazione sottovuoto personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente i tuoi requisiti sperimentali. Contattaci oggi per discutere come possiamo aiutarti a ottenere purezza, resistenza e controllo superiori nei tuoi processi di sinterizzazione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?