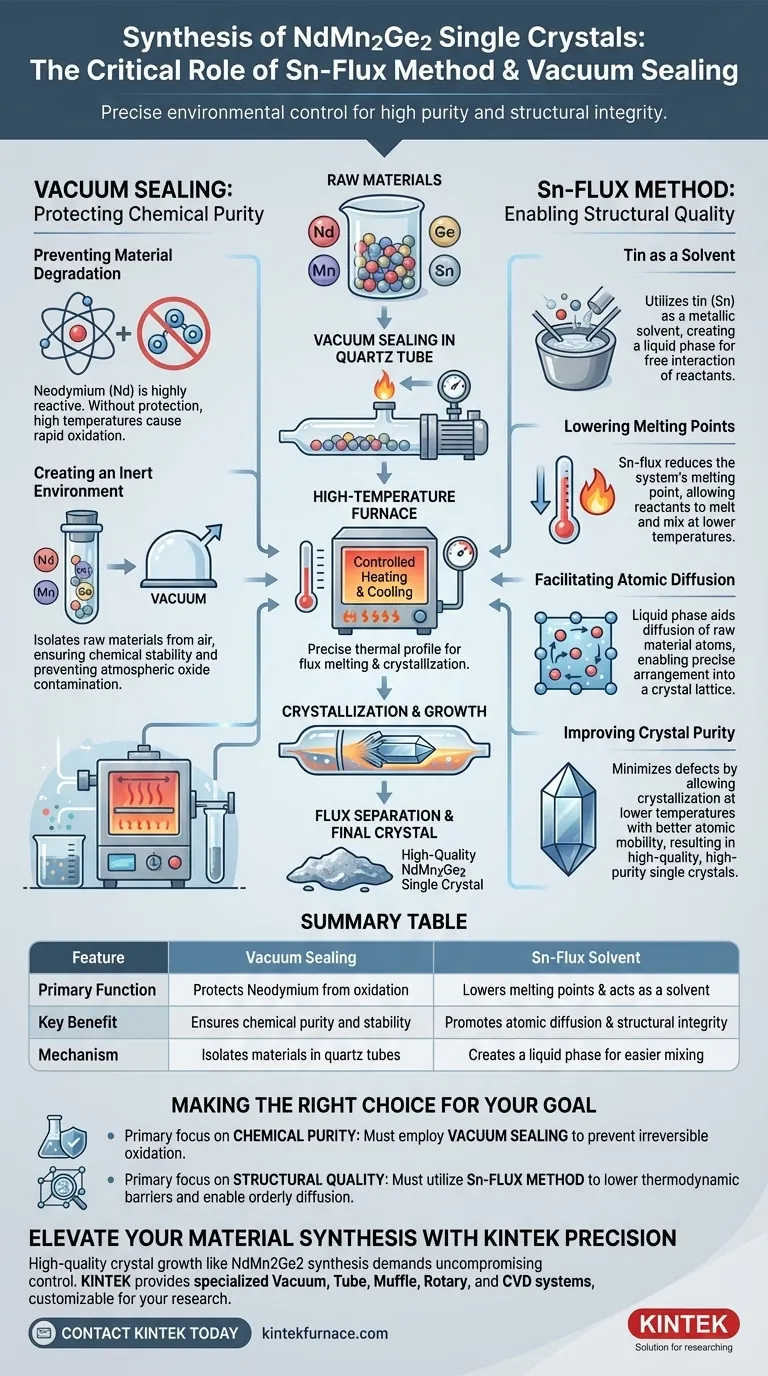

La sintesi di cristalli singoli di NdMn2Ge2 di alta qualità richiede un preciso controllo ambientale per garantire purezza e integrità strutturale. La sigillatura sottovuoto è strettamente necessaria per prevenire l'ossidazione del componente Neodimio (Nd) altamente reattivo. Nel frattempo, il metodo del flusso di Sn viene impiegato per abbassare la temperatura operativa e creare un ambiente liquido che promuova la crescita di cristalli ad alta purezza e privi di difetti.

Creare cristalli di NdMn2Ge2 è un equilibrio tra protezione chimica e controllo termodinamico. La sigillatura sottovuoto protegge gli elementi delle terre rare reattivi dall'atmosfera, mentre il flusso di stagno (Sn) agisce come solvente per facilitare la diffusione atomica e la cristallizzazione a temperature gestibili.

Il Ruolo Critico della Sigillatura Sottovuoto

Prevenire il Degrado del Materiale

Il Neodimio (Nd) è un elemento delle terre rare altamente reattivo con l'ossigeno. Senza protezione, le alte temperature richieste per la sintesi causerebbero una rapida ossidazione.

Creare un Ambiente Inerte

La sigillatura sottovuoto delle materie prime in tubi di quarzo le isola completamente dall'aria. Ciò garantisce che la composizione chimica rimanga stabile e che il cristallo finale non venga contaminato da ossidi atmosferici.

La Meccanica del Metodo del Flusso di Sn

Stagno come Solvente

Il metodo del flusso di Sn utilizza lo stagno (Sn) per agire come solvente metallico per le materie prime. Ciò crea un ambiente di fase liquida in cui i reagenti possono interagire più liberamente di quanto farebbero in uno stato solido.

Abbassare i Punti di Fusione

Un vantaggio primario di questo metodo è la riduzione del punto di fusione del sistema. La presenza del flusso di stagno consente ai reagenti di fondere e mescolarsi a temperature più basse rispetto a quelle richieste per la fusione diretta dei singoli componenti.

Facilitare la Diffusione Atomica

La fase liquida fornita dallo stagno fuso è fondamentale per la qualità del cristallo. Permette una più facile diffusione degli atomi delle materie prime, consentendo loro di disporsi in un reticolo cristallino distinto con maggiore precisione.

Migliorare la Purezza del Cristallo

Consentendo alla cristallizzazione di avvenire a temperature più basse con una migliore mobilità atomica, il metodo del flusso di Sn minimizza i difetti. Questo processo è fondamentale per produrre cristalli singoli di alta qualità e alta purezza.

Comprendere i Compromessi

Complessità vs. Qualità

Sebbene i metodi di sintesi diretta possano essere più veloci, spesso non riescono a produrre cristalli singoli di qualità sufficiente per questo specifico materiale. I metodi del flusso di Sn e della sigillatura sottovuoto aggiungono passaggi di lavorazione ma sono investimenti necessari per evitare difetti e impurità.

Separazione del Flusso

L'uso di un flusso introduce un materiale aggiuntivo (stagno) nel processo. Il successo di questo metodo dipende dal fatto che il flusso aiuti la reazione senza diventare un contaminante permanente e indesiderato nella struttura cristallina finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo di NdMn2Ge2, devi dare priorità alla funzione specifica di ogni tecnica:

- Se il tuo obiettivo principale è la Purezza Chimica: Devi impiegare la sigillatura sottovuoto per prevenire l'ossidazione irreversibile del Neodimio.

- Se il tuo obiettivo principale è la Qualità Strutturale: Devi utilizzare il metodo del flusso di Sn per abbassare le barriere termodinamiche e consentire la diffusione ordinata degli atomi in un reticolo cristallino singolo.

Combinando un ambiente sottovuoto isolato con un processo di crescita assistito da flusso, si garantisce la produzione di cristalli singoli che sono sia chimicamente puri che strutturalmente solidi.

Tabella Riassuntiva:

| Caratteristica | Metodo: Sigillatura Sottovuoto | Metodo: Solvente a Flusso di Sn |

|---|---|---|

| Funzione Primaria | Protegge il Neodimio dall'ossidazione | Abbassa i punti di fusione e agisce come solvente |

| Beneficio Chiave | Garantisce purezza chimica e stabilità | Promuove la diffusione atomica e l'integrità strutturale |

| Meccanismo | Isola i materiali in tubi di quarzo | Crea una fase liquida per una miscelazione più facile |

| Risultato | Materie prime prive di ossidi | Cristalli singoli di alta qualità e privi di difetti |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

La crescita di cristalli di alta qualità come la sintesi di NdMn2Ge2 richiede un controllo termico e atmosferico senza compromessi. KINTEK fornisce le attrezzature specializzate necessarie per padroneggiare questi complessi processi. Supportati da R&S esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi sottovuoto, a tubo, muffola, rotativi e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

Sia che tu stia lavorando con elementi delle terre rare reattivi o con metodi di flusso avanzati, i nostri forni ad alta temperatura forniscono la stabilità e l'integrità del vuoto di cui il tuo laboratorio ha bisogno. Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata e assicurarti che la tua prossima sintesi sia un successo.

Guida Visiva

Riferimenti

- Samuel K. Treves, Valerio Scagnoli. Investigating skyrmion stability and core polarity reversal in NdMn2Ge2. DOI: 10.1038/s41598-024-82114-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come si chiama il contenitore in un forno a crogiolo? Scegli il materiale giusto per il crogiolo

- Come viene applicata la brasatura sotto vuoto nel settore medicale? Ottenere biocompatibilità e resistenza superiori per i dispositivi

- Quali sono i metodi di raffreddamento per i forni di sinterizzazione sottovuoto? Ottimizza le Proprietà del Tuo Materiale

- A cosa servono le storte in grafite nei forni a vuoto? Una guida alla lavorazione ad alta temperatura

- In che modo i forni a vuoto contribuiscono all'efficienza energetica? Sblocca Risparmi sui Costi e Prestazioni Superiori

- Qual è il ruolo di un forno di essiccazione ad alto vuoto nei feedstock PEM? Garantire lo stampaggio di precisione privo di difetti

- In cosa si differenzia la brasatura sottovuoto dalla saldatura? Unione di precisione senza fusione dei materiali di base

- Qual è il range di temperatura dei forni a vuoto da laboratorio e quali fattori lo influenzano? Trova la soluzione perfetta per il tuo laboratorio